高密度时代,光模块PCB为何频频“卡壳”?

在数据中心、5G前传、AI算力集群迅猛发展的今天,光模块正向400G、800G甚至1.6T高速率演进。您是否正在为一个光模块项目焦头烂额:

• 传统多层板已无法满足信号线与电源/地层的极致密集排布,导致布线拥堵、阻抗失配;

• 高速信号传输中,串扰、反射、损耗问题反复出现,调试周期一再拉长;

• 客户要求模块体积进一步缩小,但层数增加后又带来翘曲、可靠性隐患;

• 供应商反馈“此结构不在标准制程能力内”,报价周期长、打样反复修改,项目进度严重滞后。

据Omdia最新报告,2025年全球400G及以上速率光模块出货量预计同比增长超60%,但同时,超过45%的光模块厂商表示“高密度PCB供应瓶颈”是制约量产的最大障碍。

当信号速率突破100Gbps,传统FR-4多层板已接近物理极限。此时,HDI技术成为光模块PCB实现高性能、小型化、可靠性的关键突破口。

光模块PCB的核心挑战与风险

光模块对PCB提出极苛刻要求:

• 极高布线密度:单板需容纳数百对差分线、大量电源/地分割,同时预留激光器、TIA、Driver等芯片的高精度贴装区;

• 严格信号完整性:高速SerDes通道要求特征阻抗±5%、插入损耗最小、串扰控制在-30dB以下;

• 热管理与可靠性:高功率器件集中,局部温升易导致材料分层、盲埋孔开裂;

• 小型化压力:QSFP-DD、OSFP、800G COBO等封装对PCB尺寸限制在60mm×40mm以内,层数却需12-18层。

若继续沿用传统工艺,极易出现:

- 盲孔对位偏差导致开路;

- 多次压合引发翘曲超标;

- 高频材料与普通材料混压后介质常数不一致,信号失真;

- 量产阶段因工艺窗口窄导致批次良率波动。

这些问题往往在客户端验证阶段集中爆发,导致项目延期、成本飙升。

HDI技术原理及其在光模块PCB中的独特优势

HDI(High Density Interconnect,高密度互连)通过微盲孔、埋孔、堆叠孔、细线宽/细间隙等手段,大幅提升单位面积布线能力。核心特征包括:

• 1阶、2阶甚至3阶HDI结构;

• 激光钻孔最小孔径0.08mm,孔环最小0.1mm;

• 线宽/线距可达40/40μm;

• 任意层互连(Any Layer Interconnect)。

在光模块PCB应用中,HDI技术带来四大关键提升:

• 布线密度提升3-5倍:任意层互连让每层信号线都能自由跨层逃线,避免传统机械钻孔的“桩柱”占用;

• 信号完整性显著优化:更短的盲埋孔stub长度降低反射,精细阻抗控制更易实现;

• 体积与层数平衡:相同功能下可减少2-4层总厚度,实现更薄更小的模块;

• 热可靠性增强:铜填充盲孔提高垂直导热能力,堆叠孔设计优化电源分配。

HDI光模块PCB典型工艺流程与关键控制点

成熟的光模块HDI PCB生产通常采用2+N+2或3+N+3结构,以下为典型流程与我们团队重点把控的环节:

1. 材料选型:高速低损耗板材(如M7NE、EM370D、Tachyon 100G)+高Tg无卤树脂体系,确保Dk/Df一致性;

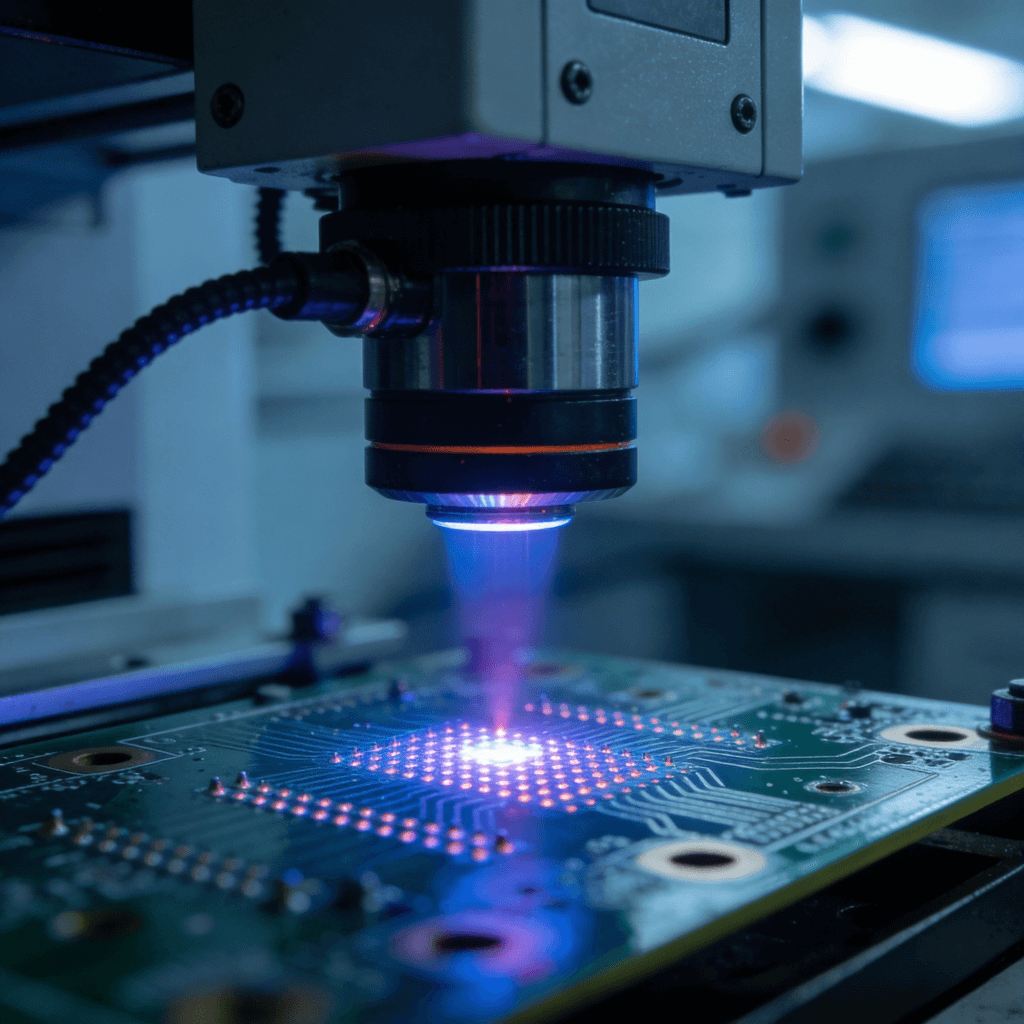

2. 激光钻孔与电镀填充:采用CO2+UV双波长激光,孔壁粗糙度<10μm,全铜填充避免空洞;

3. 多序压合与对位:分序压合+光学对位系统,层间对位精度≤25μm,控制翘曲<0.5%;

4. 细线路制作:mSAP工艺实现40/40μm线宽,表面铜厚控制均匀性±2μm;

5. 阻抗与高速测试:100%飞针+TDR阻抗测试,插入损耗S21@-20dB@28GHz以内;

6. 表面处理:硬金+ENEPIG双工艺可选,保证金线键合与插拔耐久性。

我们团队特别强调:每序压合后进行X-ray空洞检测,激光钻孔后100% AOI检查,确保隐蔽缺陷零遗漏。

成功案例分享

案例一:800G DR8光模块PCB

客户要求14层HDI(2+N+2)结构,线宽/线距50/50μm,800Gbps SerDes×8通道,板厚0.8mm。初期供应商反馈需20层传统板才能完成。我们采用高阶HDI+低损耗材料方案,最终实现14层任意层互连:

- 信号损耗降低15%;

- 板厚较竞品方案薄0.3mm;

- 首轮打样一次性通过客户端Eye Diagram验证;

- 量产阶段批次良率稳定在99.3%。

客户反馈:“项目从立项到量产提前2个月,成本节约约18%。”

案例二:400G FR4光模块双面板HDI升级

客户原有10层FR4方案在400G速率下眼图余量不足。我们为其升级为12层1+N+1 HDI结构,引入铜填充盲孔与局部混压:

- 眼图高度提升22%,抖动降低30%;

- 整体成本仅增加7%,但性能达到低损耗板材水平;

- 30分钟完成报价,60分钟内给出完整DFM报告,3轮打样后顺利量产。

PCB项目最常见的10个疑问解答

• HDI光模块PCB比传统板贵多少?

通常增加15%-35%,但通过减少层数、提升良率、缩短开发周期,总体项目成本反而更低。

• 最小线宽/线距能做到多少?

我们量产稳定支持40/40μm,研发能力35/35μm。

• 是否支持任意层互连?

支持全任意层HDI结构,适用于800G及以上速率。

• 激光盲孔可靠性如何保证?

全铜填充+三次可靠性试验(热冲击1000cycle、回流3次、无分层),符合IPC-6012DS标准。

• 高速材料与普通材料混压可行吗?

可行,我们具备成熟混压工艺,确保层间膨胀系数匹配。

• 阻抗精度能控制到多少?

单端±5Ω,差分±8Ω,100% TDR测试。

• 最小板厚能做到多少?

12-14层HDI可做到0.6-0.8mm,满足QSFP-DD/OSFP封装。

• 打样周期多久?

标准HDI 5-7天,加急可3天出货。

• 是否支持金手指+ENEPIG双工艺?

支持,硬金厚度可达30μ″,键合区ENEPIG镍3-5μm。

• 量产阶段如何保证批次一致性?

建立CPK>1.67的关键参数控制体系,每批次提供8D报告与FA能力。

光模块HDI PCB选型快速指南

• 100G-200G:建议1+N+1或2+N+2 HDI + 中低损耗材料;

• 400G:2+N+2 HDI + 低损耗材料(如M7NE),建议铜填充盲孔;

• 800G及以上:3+N+3或任意层HDI + 极低损耗材料,配合局部混压与腔体结构。

选择供应商时,重点考察:激光钻孔能力、压合对位精度、量产批次良率数据、工程响应速度。

选择我们,让您的光模块项目真正“快、稳、准”

在光模块高速迭代的赛道上,PCB不再是简单的“承载板”,而是决定模块性能、成本、上市时间的战略核心。

我们深知,每一个光模块项目背后都是客户对市场窗口的紧迫追求。因此,我们坚持:

• 30分钟快速报价:标准制程能力内,5-30分钟内给出精准报价;

• 60分钟工程响应:早晚轮班工程师团队,随时解答您的DFM疑问;

• 24小时技术支持:任何PCB相关技术问题,我们随时在线。

合作后,您将体验到:

- 项目立项到打样验证周期缩短30%-50%;

- 因PCB导致的失效风险降至最低;

- 更快的市场响应能力,抢占高速光模块竞争先机。

现在,就行动起来吧!

立即邮件 sales@ipcb.cn,附上您的Gerber文件或技术需求:

- 30分钟内获得详细报价;

- 60分钟内工程师为您出具完整DFM优化建议;

我们期待成为您光模块项目最可靠的PCB伙伴。