在新能源汽车逆变器项目中,工程师小李面对一个棘手问题:模块工作温度持续攀升至150℃以上,传统FR4板早已失效。团队紧急评估两种陶瓷基板方案——单面陶瓷板和双面陶瓷板。这两种看似相近的选择,却在结构、性能和成本上隐藏着决定项目成败的差异。今天,我们就从实际工程痛点出发,一层层拆解单面陶瓷板和双面陶瓷板的区别,帮助您避开选型陷阱,找到最适合高温高功率应用的解决方案。

第一站:陶瓷板的基础认知,为什么它能成为功率时代的“散热王者”?

陶瓷电路板(也称陶瓷PCB或陶瓷基板)以氧化铝(Al₂O₃)、氮化铝(AlN)或氮化硅等陶瓷材料为基片,通过高温键合铜箔形成导电层。相比传统有机PCB,它的最大优势在于极高的导热系数(氧化铝约20-30W/m·K,氮化铝可达170-230W/m·K)、优异的耐高温性能(可稳定工作于300℃以上)和可靠的绝缘强度。

在单面陶瓷板和双面陶瓷板的区别讨论前,必须明确:两者都继承了陶瓷材料的这些核心优势,但因铜层布局不同,在电路复杂度、散热路径和制造难度上形成了鲜明分野。这也直接决定了它们在不同功率等级和集成度需求下的适用性。

第二站:结构拆解——单面与双面的“骨骼”差异

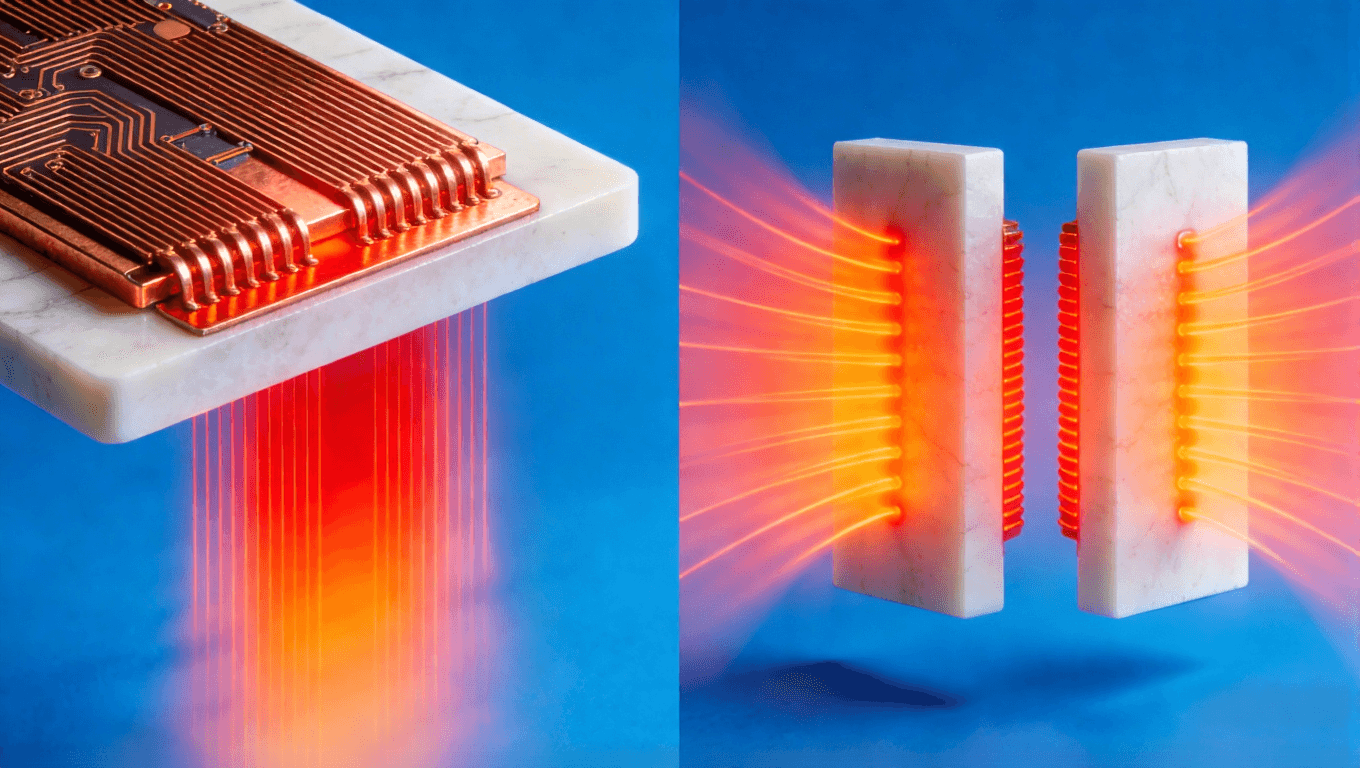

单面陶瓷板:顾名思义,只在一面键合铜层。常见工艺包括厚膜印刷、薄膜溅射或单面DBC(直接覆铜)。线路全部集中于陶瓷基片的上表面,下表面通常裸露或覆以散热涂层。元件只能焊接在有铜层的一侧,层间连接依赖跳线或边沿导带。

双面陶瓷板:铜层同时键合在陶瓷基片的两面。最主流工艺是DBC(直接覆铜)和DPC(直接镀铜)。两面铜层通过金属化通孔或边缘金属化实现电气互联,元件可分布在上下两侧,形成立体布线网络。

直观对比:

• 单面:像一张单面画布,所有图案只能画在一侧。

• 双面:像一本打开的书,两页都能书写,空间利用率大幅提升。

这一结构差异,直接决定了后续的性能表现和应用边界。

第三站:性能对决——散热、电气与机械的真实差距

1. 散热性能

单面陶瓷板:热量主要从元件→铜层→陶瓷基片→散热器单向传导。路径短而直接,在中等功率(<50W/cm²)场景下表现出色。但当下表面元件密集时,热量容易在铜层平面内积聚。

双面陶瓷板:热量可从两侧同时导出,尤其是元件分布在上下表面时,形成双向散热通道。配合金属化通孔,还能实现局部热桥效应。在高功率密度(>100W/cm²)应用中,温度均匀性明显优于单面。

2. 电气性能

单面陶瓷板:布线空间受限,适合简单回路。高频信号损耗低,但寄生电感较大,不利于复杂功率转换拓扑。

双面陶瓷板:双面布线大幅降低线路寄生参数,支持更复杂的驱动与保护电路。同时,通孔设计可优化电流路径,降低压降和电磁干扰。

3. 机械强度与可靠性

两者都继承了陶瓷易碎的特性,但双面陶瓷板因两侧铜层对称约束,翘曲风险更低。在热循环测试中,双面结构的热应力分布更均匀,长期可靠性更高。

第四站:制造工艺与成本——为什么双面总是更“贵”?

单面陶瓷板工艺相对简单:

• 基片准备→单面键合铜箔→光刻蚀刻→表面处理。

良率高,周期短,小批量起订门槛低,特别适合快速验证阶段。

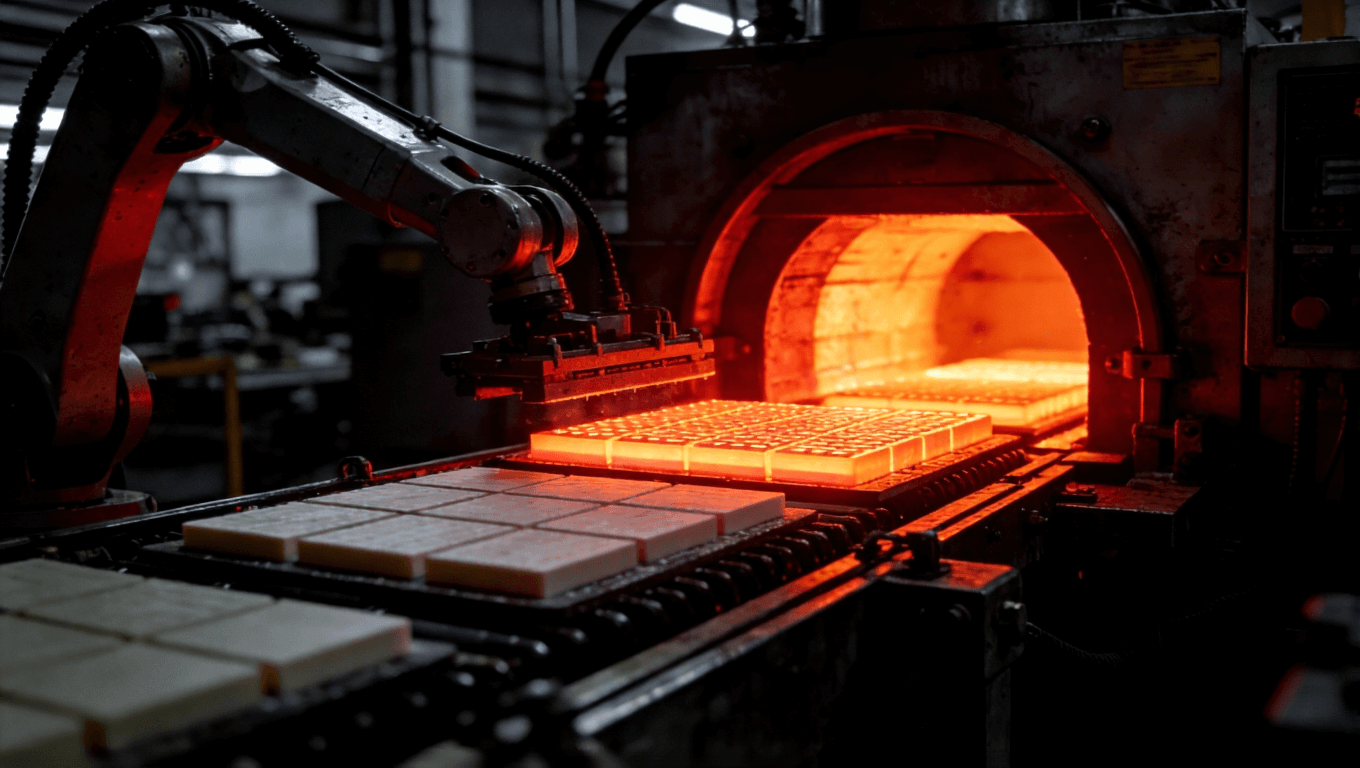

双面陶瓷板工艺复杂度显著提升:

• 需要精准控制两面铜箔键合温度(DBC约1065-1085℃),避免陶瓷与铜热膨胀系数差异导致开裂。

• 通孔金属化、双面同步蚀刻等步骤,对设备和环境洁净度要求极高。

因此,双面陶瓷板的制造成本通常是单面的1.5-3倍,交期也更长。

但从全生命周期看,在需要高集成度的项目中,双面板可减少外接散热器或辅助板的使用,整体系统成本反而可能更优。

第五站:应用战场——谁更适合你的项目?

单面陶瓷板的主场:

• 中低功率LED驱动(如COB封装光源)

• 工业传感器模块

• 医疗设备加热板

• 小型逆变器辅助板

这些场景对布线复杂度要求不高,但对成本和快速迭代敏感。

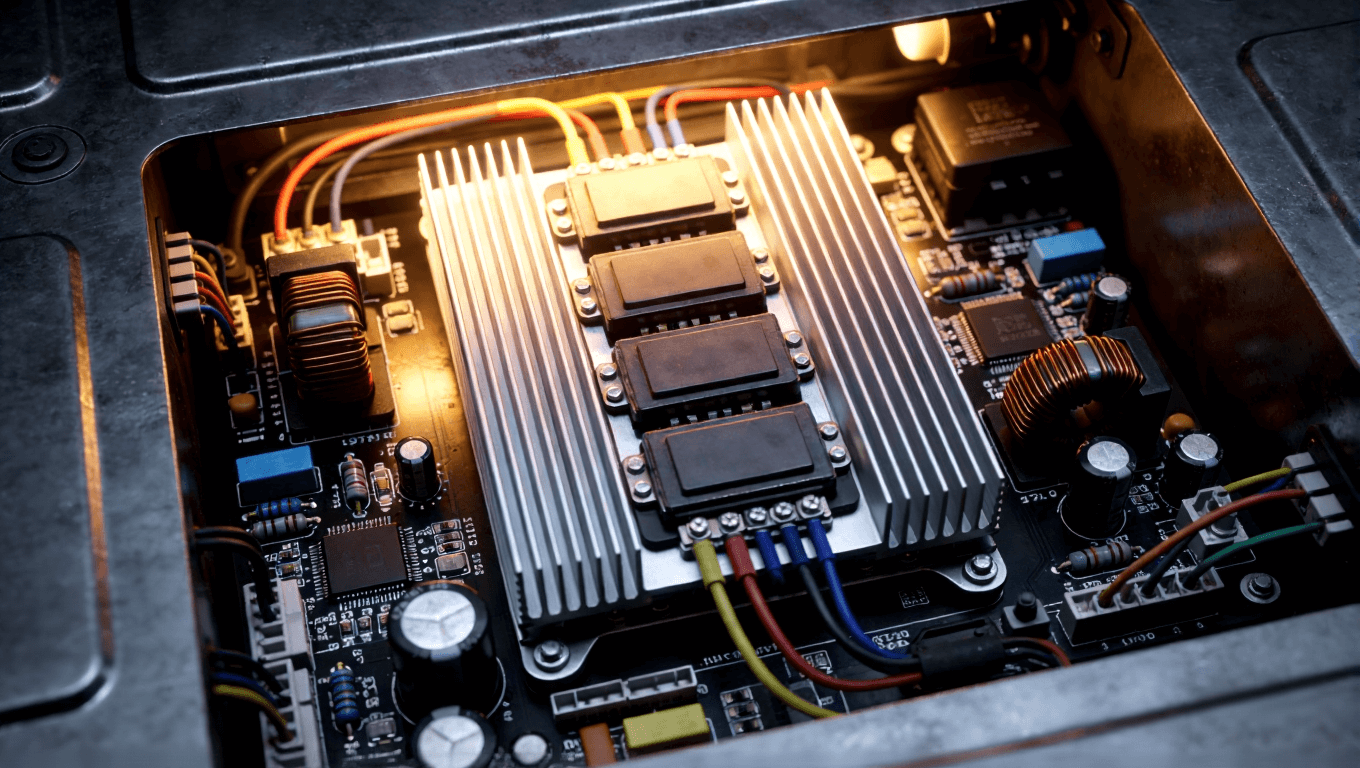

双面陶瓷板的主场:

• 新能源汽车IGBT/SiC/GaN功率模块

• 高铁/航空电源转换器

• 5G射频功率放大器

• 激光器驱动模块

这些场景需要高密度集成、双面元件布局和极致散热,双面陶瓷板几乎是唯一选择。

第六站:选型秘籍——五步避坑法

1. 明确功率密度:低于50W/cm²优先单面;高于80W/cm²必须双面。

2. 评估电路复杂度:元件>30个或需要多层拓扑?选双面。

3. 计算热预算:使用热仿真软件(如Ansys Icepak)对比单双面温升。

4. 考虑系统成本:别只看单板价格,要算上散热器、装配工时。

5. 验证供应商工艺能力:要求提供跨切面金相图和热循环报告。

第七站:常见误区与避坑建议

误区1:认为双面一定比单面散热好。

真相:在单面元件布局合理、下表面直接贴合大散热器时,单面温升可能更低。

误区2:忽略基材选择。

氧化铝成本低但导热有限;氮化铝导热强但价格高。单面项目可用氧化铝节省预算,双面高功率项目建议氮化铝。

误区3:盲目追求薄型化。

陶瓷基片越薄导热越快,但机械强度下降。单面可做到0.38mm,双面一般不低于0.63mm以保证可靠性。

结语:做出明智选择,加速项目落地

单面陶瓷板和双面陶瓷板的区别,本质上是“简单高效”与“复杂强大”的权衡。选对了,不仅能完美解决散热瓶颈,还能控制成本、缩短开发周期。

作为深耕陶瓷PCB领域多年的专业制造商,我们拥有完整的DBC、DPC和AMB工艺线,能为不同功率等级提供最优单面/双面陶瓷板解决方案。无论您正处于方案选型、原理图设计还是打样验证阶段,都欢迎随时联系我们——爱彼电路专业技术团队可提供免费的热仿真分析、DFM评审和快速打样服务。