一块裸露的PCB在灯光下闪着铜箔的光泽,线路密布,却毫无秩序感。直到那一层细密的白色标识覆盖上去——元件位号、极性标记、警告符号、版本信息——它才真正“活”了过来,变成工程师手中清晰可辨的蓝图。这层看似不起眼的标识层,就是PCB丝印工艺的全部价值所在。它不参与电路功能,却决定了一块板从设计到量产能否顺利落地。

PCB丝印工艺,专业称作Legend Printing或Silkscreen Layer,本质是在焊盘层(Solder Mask)之上印刷耐高温、不导电的油墨,形成永久性文字与图形。它的存在,让组装、调试、维修、质检等下游环节有了可靠参照。缺少清晰丝印,高密度板容易出现错件、反插、漏焊;丝印模糊或脱落,则直接导致返修率上升,甚至整批产品报废。在现代电子制造中,丝印已不再是“可有可无的装饰”,而是影响良率与成本的关键工序。

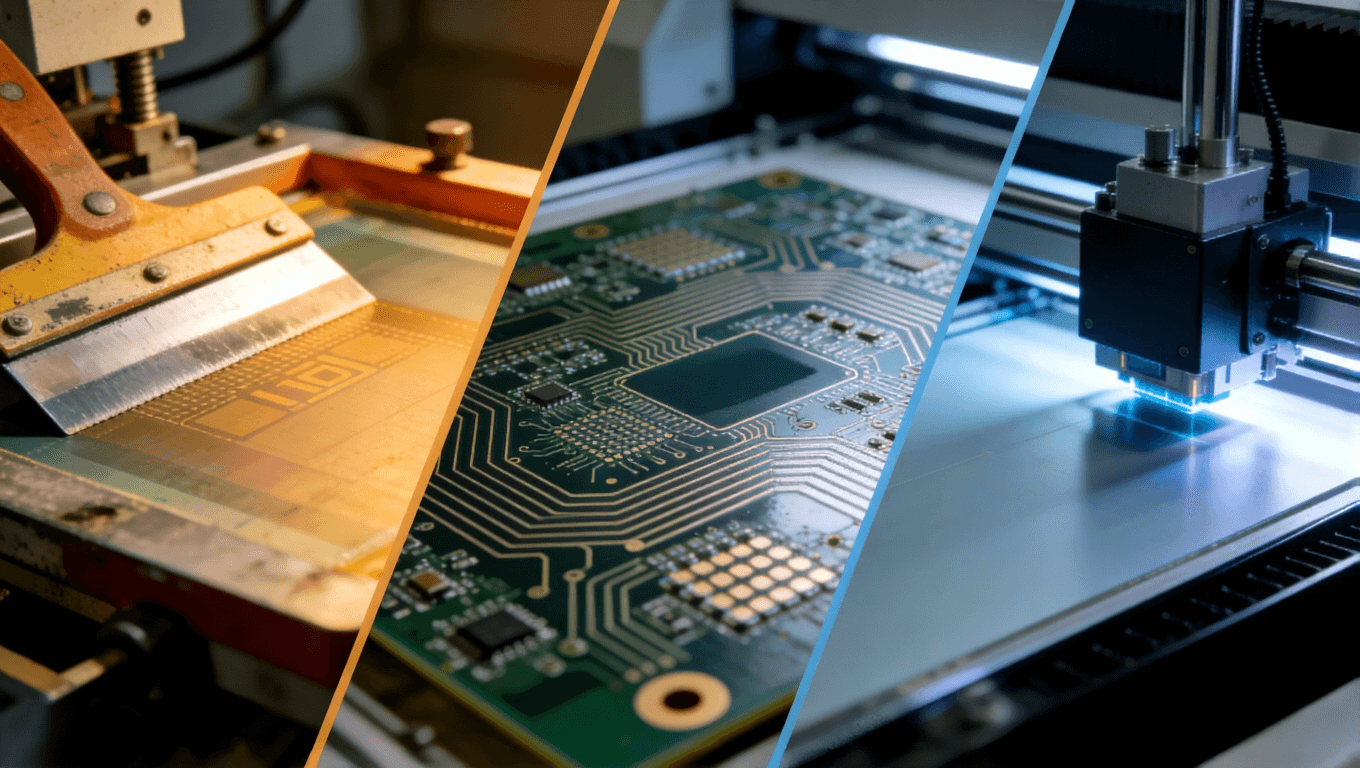

一、传统丝网印刷:经久不衰的经典路径

丝网印刷在PCB中的应用已有数十年历史,仍是当前主流的PCB标识印刷方法。其原理简单而高效:先制作不锈钢或尼龙网版,在网版上通过感光制版形成所需图形开口,再用刮刀将专用环氧油墨强制压过网孔,转移到PCB表面,最后高温固化。

工艺流程通常包括:

1. 设计数据处理:将Gerber文件中的Silkscreen层分离,调整线宽(最小0.1-0.15mm)、字符高度(建议≥0.8mm)。

2. 网版制作:曝光、显影、烘干,确保开口精度。

3. 对位印刷:手动或自动丝印机完成,需严格控制刮刀压力、角度、速度。

4. 预固化与终固化:150℃左右热风循环烘道,使油墨彻底交联。

传统丝网印刷的优势显而易见:设备投资低、油墨附着力强、耐化学品与高温回流焊、颜色选择丰富(白、黄、黑最常见)。至今,大部分双面板、多层板的中低密度产品仍采用这一工艺。但随着电路板向高密度、小型化、异形化发展,丝网印刷的局限性逐渐暴露。

二、传统丝网印刷的四大痛点

1. 精度瓶颈

网版拉伸变形、刮刀压力不均、油墨流变性差异,导致最小线宽难以稳定在0.1mm以下。高密度BGA、0201/01005封装区域的位号极易出现重叠、断线或模糊。

2. 对位难度高

多层板或细间距板在印刷时容易产生±0.1mm以上的偏移,尤其在双面同时印刷时,上下层对位误差会放大。

3. 油墨堵网与清洁问题

长时间生产后,细小开口易被油墨残留堵塞,需频繁停机清洗网版,影响产能。清洗剂挥发还带来环保压力。

4. 柔性与个性化不足

每换一批次或版本都需要重新制网,中小批量、多品种生产时制版费用与周期成本高企。异形板、腔体板、柔性板上印刷难度更大。

这些问题在消费电子、5G通信、汽车电子、医疗设备等领域表现尤为突出。高可靠性产品对丝印清晰度、可读性、长期耐久性的要求近乎苛刻,传统工艺已难以全面满足。

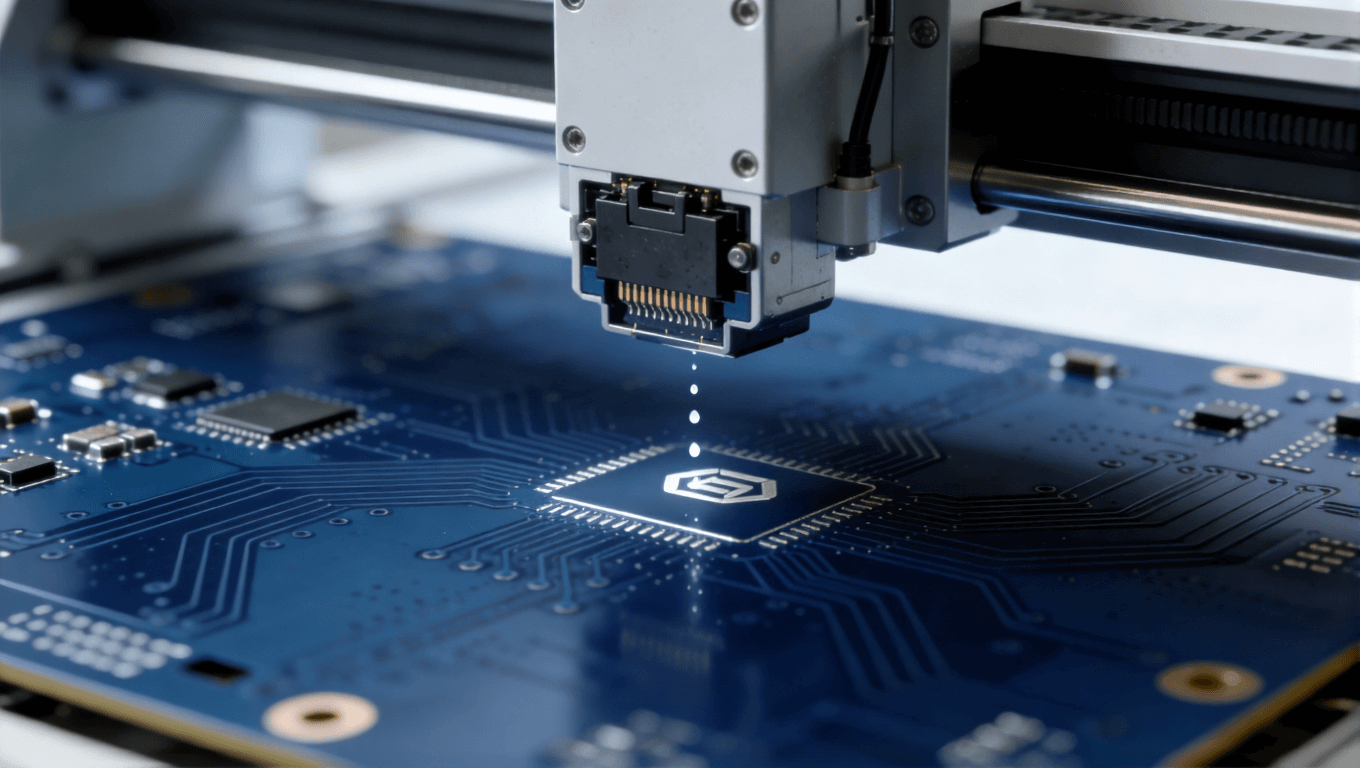

三、数字喷墨:PCB丝印工艺的新方向

近年来,数字喷墨PCB丝印解决方案开始进入量产阶段,成为电路板丝印技术的重要升级路径。该技术彻底抛弃物理网版,直接采用工业级压电喷头,将纳米级油墨精准喷射到PCB指定位置,再通过UV光固化或热固化形成永久标识。

核心优势体现在以下几个维度:

1. 超高精度与分辨率

喷头分辨率可达1200×1200dpi甚至更高,最小字符线宽轻松做到0.05-0.08mm,位号清晰度大幅提升。即使在0.4mm Pitch BGA区域,也能实现完整、锐利的标识印刷。

2. 卓越对位能力

配备视觉识别系统(CCD相机),可实时检测Fiducial Mark或板边特征,实现±0.025mm以内的自动对位补偿。双面印刷时无需翻板对位,误差控制更精准。

3. 零制版、灵活切换

数据直接从Gerber导入,无需网版制作。小批量、多版本、快速打样时优势明显,一键切换设计文件即可生产,大幅缩短交付周期。

4. 环保与低耗

油墨利用率接近100%,无网版清洗废液,VOC排放极低。符合RoHS、REACH等最新环保法规。

5. 扩展功能

支持多色印刷(白、黑、黄、红、蓝)、渐变色、QR码、防伪标识,甚至可在阻焊层上直接印刷高对比度白色底涂,提升后续字符可读性。

四、传统丝网 vs 数字喷墨:数据对比

项目 | 传统丝网印刷 | 数字喷墨PCB丝印解决方案 |

最小线宽 | 0.10-0.15mm | 0.05-0.08mm |

对位精度 | ±0.10mm | ±0.025mm |

制版需求 | 每版本需重新制网 | 无需制版 |

批量切换时间 | 2-4小时 | <10分钟 |

油墨利用率 | 60-80% | 接近100% |

环保性 | 清洗剂废液多 | 几乎零废液 |

适用场景 | 中低密度、大批量 | 高密度、小批量、多品种、快速交付 |

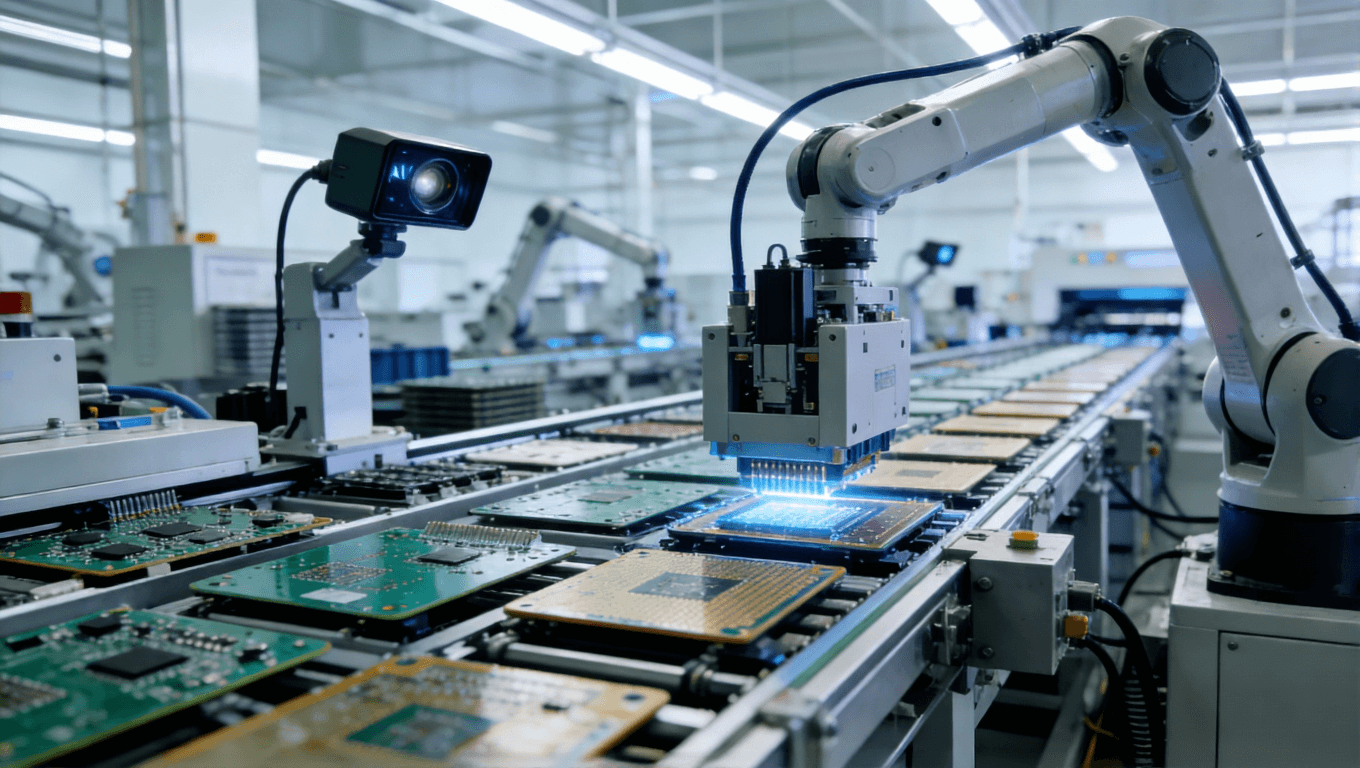

五、实际应用场景解析

1. 消费类电子(如智能手机、TWS耳机)

主板空间极度压缩,元件间距小,需极细丝印标识元件方向与位号。数字喷墨可轻松实现0.06mm线宽,确保组装零失误。

2. 汽车电子(ADAS、车载娱乐)

要求丝印耐-40℃~125℃宽温区、耐盐雾、耐振动。UV固化油墨配合数字喷墨,附着力与耐久性经AEC-Q100验证完全合格。

3. 医疗设备(可穿戴、监护仪)

需高对比度标识以便人工检查,同时支持可追溯QR码。数字喷墨一次印刷多色+二维码,大幅提升效率与信息密度。

4. 5G通信与服务器板

高层数、高密度板常出现阻焊颜色深、常规白色丝印对比度不足问题。数字喷墨可先喷高覆盖力白色底涂,再叠印黑色字符,对比度提升30%以上。

六、实施数字喷墨丝印的关键注意事项

1. 油墨选型:需选择专为PCB设计的UV或热固化油墨,确保与阻焊层附着力≥5B、耐回流焊260℃峰值。

2. 表面清洁:印刷前等离子清洗或化学清洗,去除阻焊表面残留释放剂。

3. 数据优化:字符避免过于细碎,建议最小笔画宽度≥0.07mm,关键标识加粗处理。

4. 设备维护:定期校准喷头、监控油墨黏度,防止喷嘴堵塞。

5. 验证流程:首件需进行附着力(百格测试)、耐溶剂、耐高温老化等完整验证。

随着HDI、SLP、IC载板等先进基板普及,对丝印精度与功能性的要求将进一步提高。预计未来3-5年内,数字喷墨PCB丝印解决方案将从高端领域向中端渗透,复合年增长率有望超过30%。同时,功能性油墨(如导电油墨、荧光防伪油墨)与喷墨技术的结合,将赋予丝印层更多可能性——从单纯标识向智能标识演进。

PCB丝印工艺虽不起眼,却贯穿电子产品生命周期的每一个环节。选择合适的电路板丝印技术,意味着在良率、成本、交付速度与可靠性之间找到最佳平衡。无论是坚守成熟的丝网印刷,还是拥抱前沿的数字喷墨方案,最终目的都是让每一块电路板都能清晰、无误地“诉说”自己的设计意图。