从火星探测器抵御 - 140℃的深空极寒,到医疗植入设备在人体环境中的十年续航,再到新能源汽车快充时功率模块的高温承压 —— 极端环境下的电子产品,往往面临着传统电路板难以承受的考验。而陶瓷电路板,正是凭借远超常规基板的硬核性能,成为这些高要求设备的 “隐形守护者”。它以卓越的热控效率、稳固的机械结构和精准的信号传输能力,破解了热失控、环境耐受差等行业痛点,稳稳撑起了高端电子设备的核心运转,成为电子产业向高性能、高可靠性升级的关键支撑。

陶瓷电路板的核心优势为何如此突出?

陶瓷电路板(Ceramic PCB)采用氧化铝(Al₂O₃)、氮化铝(AlN)或氧化铍等陶瓷材质作为基底,与传统的FR-4玻璃纤维板形成鲜明对比。其导热系数可高达20-170 W/m·K,远超FR-4的0.3-0.8 W/m·K,这确保热量快速散逸,避免局部过热。同时,它能耐受300℃以上的高温,热膨胀系数与半导体芯片高度契合,机械强度出色、抗腐蚀能力强,并在高频信号传输中展现极低的介电损耗。这些属性使陶瓷电路板成为应对严苛环境的理想选项,尤其适合那些对可靠性有极高要求的电子产品。

在电子产业迅猛发展的今天,陶瓷电路板的应用范围不断拓宽。它不只是一个简单的组件,更是保障设备稳定运行的“守护者”。从消费电子到工业级应用,其身影无处不在。接下来,我们将深入探讨陶瓷电路板在不同电子产品中的具体适配场景,揭示其如何解决实际痛点,并通过案例分析其独特价值。

1. LED照明领域:高效散热的首选基板

LED照明产品对热管理的要求极高,因为LED芯片在工作时会产生大量热量,若无法及时导出,将导致光效衰减、寿命缩短甚至安全隐患。陶瓷电路板在此领域的应用堪称典范。以高功率LED路灯为例,传统金属基板虽有一定导热性,但易受腐蚀且绝缘性能不足,而陶瓷电路板则完美弥补这些短板。

具体而言,氮化铝陶瓷电路板在LED模块中的导热性能可将热阻降低至0.5 K/W以下,确保芯片温度控制在安全阈值内。根据行业数据,在户外LED显示屏中,使用陶瓷基板的系统热效率可提升15%-20%,从而延长产品寿命至5万小时以上。此外,在智能家居照明如LED灯泡或面板灯中,陶瓷电路板的紧凑设计允许更高密度的芯片布局,支持调光和RGB控制功能,而不牺牲稳定性。

一个典型案例是某知名照明企业推出的汽车前大灯模块,该产品采用氧化铝陶瓷电路板,实现了在-40℃至150℃宽温范围内的可靠运行。即使在高温高湿的环境下,也能维持光输出一致性,避免了传统板材常见的热应力裂纹问题。这不仅提升了产品竞争力,还降低了维护成本。

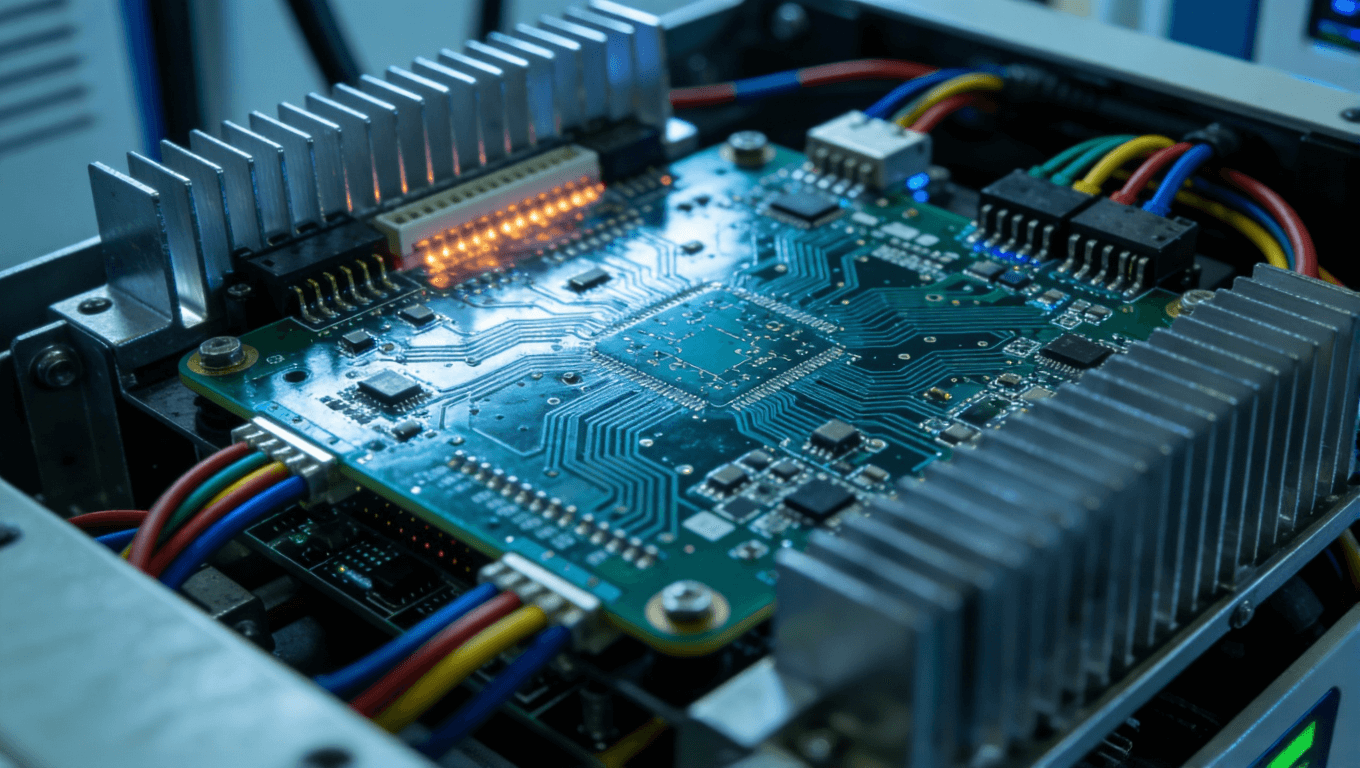

2. 电源模块与转换器:高功率密度下的稳定保障

在电源供应领域,如DC-DC转换器、AC-DC适配器或逆变器,陶瓷电路板发挥着关键作用。这些产品往往涉及高电压和高电流,热量积聚是主要挑战。陶瓷材料的低热膨胀系数(约4-7 ppm/℃)与硅基功率器件匹配度高,减少了焊接点失效的风险。

例如,在新能源充电桩的功率模块中,陶瓷电路板支持IGBT或SiC MOSFET的高频开关操作。传统FR-4板在超过100W功率时易变形,但陶瓷板可承受高达500W/cm²的功率密度。同时,其高绝缘强度(>10 kV/mm)确保了电气安全,适用于高压环境如电动车快充站。

数据显示,使用陶瓷电路板的电源模块故障率可降低30%,特别是在工业自动化设备中,如PLC控制器或伺服驱动器,它能应对振动和冲击,确保连续运行。另一个应用是太阳能逆变器,在沙漠或高海拔地区,陶瓷板抗紫外线和耐极端温度的能力,使系统效率达98%以上,远超传统方案。

3. 汽车电子系统:耐高温与抗振动的可靠伙伴

汽车电子正向智能化转型,陶瓷电路板在其中不可或缺。引擎控制单元(ECU)、传感器模块和ADAS系统都需要在振动、高温和电磁干扰环境下稳定工作。陶瓷电路板的机械强度(弯曲强度>300 MPa)使其能抵抗路况冲击,而低介电常数(<10)减少信号噪声。

以电动汽车电池管理系统(BMS)为例,陶瓷基板集成温度、电压和电流传感器,能在电池包高温(>100℃)时实时监控,避免热失控。相比金属芯板,陶瓷板更轻薄,助力车辆轻量化设计。在燃油车中,如点火系统或ABS模块,陶瓷电路板耐油污和腐蚀,确保长效性能。

一个真实案例是特斯拉车型的动力电子模块,使用氮化铝陶瓷电路板,实现了高效热管理和快速响应,支持高速充电和自动驾驶功能。行业报告指出,在汽车电子中采用陶瓷板的比例已从10%上升至25%,预计到2030年将翻番。

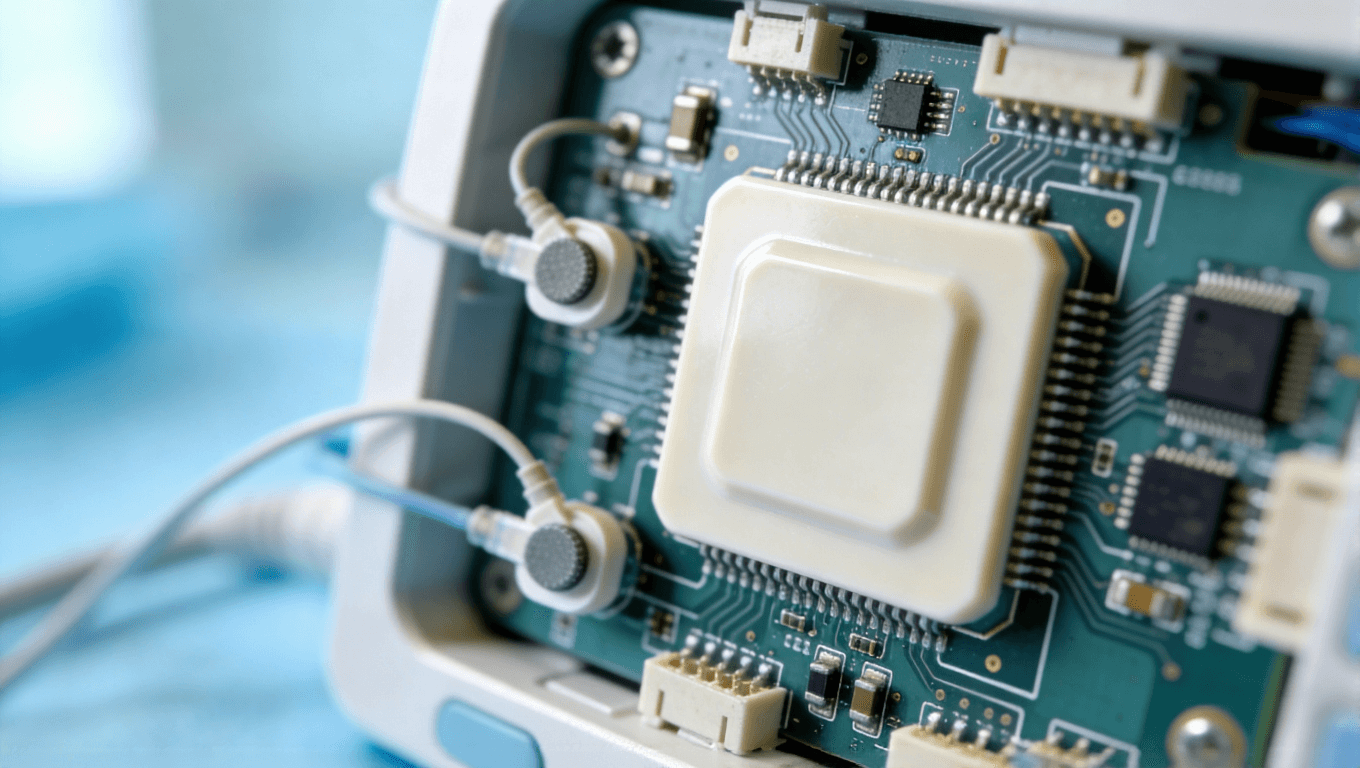

4. 医疗设备:精密与生物兼容的完美结合

医疗电子产品对精度和安全性要求严苛,陶瓷电路板在此领域的应用聚焦于其生物兼容性和低噪声特性。材料如氧化锆陶瓷符合FDA标准,可用于植入式设备如心脏起搏器或胰岛素泵。

在影像设备如X射线探测器中,陶瓷板的高分辨率支持精细信号处理,确保图像清晰。同时,在便携式监护仪中,其轻量化和耐消毒能力便于日常使用。陶瓷电路板的低磁性也适用于MRI兼容设备,避免干扰。

例如,某医疗公司开发的穿戴式ECG监测器采用陶瓷基板,实现了连续心率监测而无皮肤刺激。数据表明,这种板材的可靠性使设备MTBF(平均无故障时间)超过10万小时,远高于传统板。

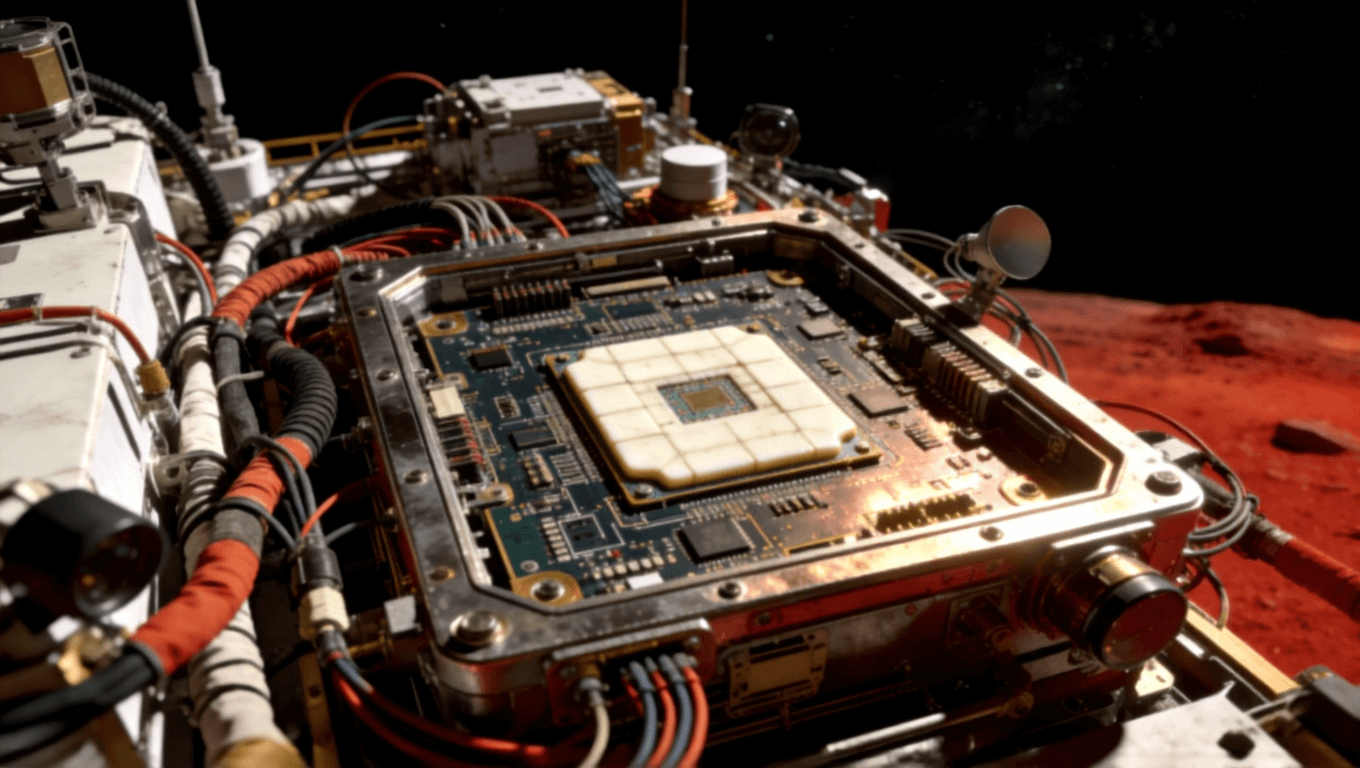

5. 航天与国防电子:极端条件的终极考验

在航天领域,陶瓷电路板面对真空、低温和辐射等极端挑战。其辐射硬化能力(耐>10^5 rad)使之适合卫星通信模块或导弹制导系统。低出气率确保在太空环境中不释放污染物。

国防应用如雷达天线阵列,利用陶瓷板的高频性能(>10 GHz)实现精确信号传输。在无人机电子系统中,陶瓷板抗G力冲击,支持实时数据处理。

一个标志性案例是NASA的火星探测器,使用陶瓷电路板维持电子系统在-140℃至+125℃间的稳定运行,传输关键科学数据。

6. 通信设备:高频信号的忠实守护

通信设备正处于高速数据传输的时代,陶瓷电路板在其中扮演着关键角色,尤其适用于5G基站、光模块和无线接入点。这些设备需处理超过6 GHz的高频信号,而陶瓷电路板的低介电损耗(tanδ < 0.001)和高信号完整性,使其能有效减少信号衰减和噪声干扰。与传统基板相比,它支持更精细的线路设计,线宽可达50μm以下,确保在密集环境中维持数据完整性。

例如,在路由器或光纤收发器中,陶瓷电路板允许高密度集成多层电路,减少串扰现象达20%以上。这在数据中心应用中尤为重要,能提升整体带宽利用率。根据市场报告,采用陶瓷板的5G基础设施可将信号传输效率提高15%,并在恶劣天气下保持稳定连接。一个典型案例是华为的5G设备系列,该公司利用氮化铝陶瓷电路板优化了天线模块,实现了更广的覆盖范围和更低的延迟,支持大规模物联网部署。即使在城市高楼密集区,也能避免电磁干扰,确保无缝通信体验。这不仅降低了运营商的运维成本,还推动了智慧城市项目的加速落地。

7. 工业传感器与控制系统:耐久性的核心

陶瓷电路板成为传感器和控制系统的耐久核心,特别适合压力、温度、流量传感器以及PLC(可编程逻辑控制器)等设备。这些产品常暴露在化学腐蚀、高温或振动环境中,陶瓷材料的耐化学性(抗酸碱pH 1-14)和高温稳定性(>200℃连续工作)确保长期可靠运行。相比有机基板,它能承受机械应力达500 MPa以上,减少故障发生。

在工厂自动化生产线中,陶瓷电路板集成多路传感器,能实时监测设备状态,避免生产中断。行业数据显示,使用此类板材的传感器系统MTBF可达20万小时,远超传统方案15%。此外,在化工或钢铁厂的恶劣条件下,它抗腐蚀能力突出,支持无线传输模块的稳定集成。一个真实应用是西门子工业控制系统,该品牌采用氧化铝陶瓷电路板于高温炉监控传感器,实现了在150℃环境下精准数据采集,避免了热漂移问题。这提升了整体系统效率,降低了安全风险,并为预测性维护提供了坚实基础。

8. 消费电子的创新应用:从智能手机到可穿戴设备

消费电子领域虽以成本敏感著称,但陶瓷电路板正悄然渗透高端产品,如智能手机的功率放大器、无线充电模块和可穿戴设备的传感器阵列。这些应用受益于陶瓷板的薄型设计(厚度<0.5mm)和优异散热性能,帮助设备在紧凑空间内实现高效率运行。低热膨胀系数确保与柔性组件的兼容,避免弯曲时产生的应力裂纹。

例如,在高端智能手机中,陶瓷电路板用于射频前端模块,能处理5G多频段信号,提升电池续航10%-15%。在智能手表或健身追踪器中,它支持生物传感器集成,如心率监测芯片,确保在汗水或高温下的准确性。市场分析显示,2026年消费电子中陶瓷板采用率将从5%升至12%,驱动因素包括对更快充电和更小体积的需求。一个标志性案例是苹果的某些可穿戴设备,该公司引入陶瓷基板于无线充电线圈,实现了高效能量传输而无过热风险。这不仅增强了用户体验,还推动了行业向更可持续材料的转型。

陶瓷电路板的应用前景与挑战

当电子产业步入AI主导的时代,陶瓷电路板正悄然重塑高性能设备的格局。市场数据揭示预计到2035年将以年均复合增长率接近10%的方式扩张至更高水平。这一增长势头源于6G通信的部署、电动汽车的普及以及边缘计算的兴起,这些领域对热管理和信号完整性的需求日益迫切。例如,在AI服务器中,陶瓷电路板能有效处理芯片产生的密集热流,支持更高计算密度,而在卫星网络中,它则确保高频信号在太空环境的稳定传输。

然而,这一领域的挑战同样不容忽视。首要问题是成本结构:陶瓷电路板的生产费用通常是传统FR-4板的2-5倍,主要源于原材料如氮化铝的稀缺性和精密加工需求。此外,供应链瓶颈在2026年尤为突出,据行业分析,低Dk玻璃织物等关键材料的月需求预计达1850万米,而供应仅1000万米,导致潜在短缺。同时,电子设计日益复杂化要求更高的集成度,增加了制造难度;环境因素也成隐忧,生产过程涉及的重金属和化学品可能引发监管压力,推动行业向可持续转型。

面对这些障碍,创新解决方案正在涌现。激光直接结构化(LDS)技术已证明能简化加工流程,降低废料率达20%;同时,新材料如锆基陶瓷的研发正降低成本门槛,并提升生物兼容性。此外,供应链优化通过区域化生产和数字化追踪来缓解短缺风险。一些领先企业已开始探索3D打印陶瓷基板,这不仅加速原型迭代,还可能将整体成本压缩30%以上。

归根结底,陶瓷电路板并非万能解药,但它在LED照明、电源模块、汽车电子、医疗设备、航天国防、通信设备、工业传感器以及高端消费电子中的角色,正从辅助转向核心。通过针对热管理、可靠性和高频需求的精准优化,它不仅化解了传统板材的痛点,还为产业注入活力,推动从智能城市到太空探索的诸多前沿应用实现突破性进展。在这个快速迭代的时代,选择陶瓷电路板,意味着拥抱更耐久的电子未来。