在电子设备向轻量化、高集成度演进的浪潮中,软硬结合板悄然成为连接创新与现实的桥梁。它既拥有柔性电路的弯曲自由度,又具备刚性电路的稳定支撑,从折叠手机到医疗内窥镜,从航天探测器到可穿戴设备,其身影无处不在。然而,在这精巧设计的背后,制造工艺却如同一场无声的战役,每一步都充斥着极限挑战。本文将揭开软硬结合板制造中的核心工艺难点,并深入探讨前沿解决方案,为行业从业者提供实践指引。

一、软硬结合板:定义与应用的复杂度

软硬结合板(Rigid-Flex PCB)并非简单拼接柔性板与刚性板,而是一种通过精密工艺将两者融为一体的复合电路结构。柔性部分通常采用聚酰亚胺(PI)或聚酯(PET)薄膜,刚性部分则为环氧树脂基材,这种异质结合在提升设备空间利用率的同时,也引入了制造上的多重变量。其应用场景覆盖消费电子、汽车电子、军事航空等领域,要求器件在反复弯曲、高温高湿环境下保持稳定性能,这直接放大了工艺控制的难度。

二、八大制造工艺难点深度剖析

1. 材料兼容性冲突

柔性材料与刚性材料的热膨胀系数(CTE)差异高达50%以上,在回流焊或环境温度变化时,界面应力会引发微裂纹或分层。例如,聚酰亚胺的CTE约为40 ppm/°C,而FR-4刚性板仅12-16 ppm/°C,这种不匹配可能导致焊点失效或电路断裂,成为可靠性首道关卡。不同材料的力学性能差异也加剧了矛盾,柔性薄膜的延展性与刚性基材的脆性形成对立,在后续加工或使用中的外力作用下,极易在结合处产生应力集中,诱发结构损伤。

2. 层压工艺的精准平衡

软硬结合处的层压需在高温高压下实现无缝粘合,但柔性材料耐热性有限,过度压力易造成薄膜变形、拉伸甚至破损。真空层压虽能有效减少气泡、空洞等缺陷,却对温度、压力、时间三大核心参数极其敏感——温度偏差5°C或压力波动10%,就可能导致粘接不均、胶膜溢出或结合力不足,直接造成成品率骤降。同时,层压过程中胶膜的流动控制难度极大,胶膜若溢出至柔性区域并固化,会丧失柔性特性,导致产品无法适配弯曲、折叠场景。

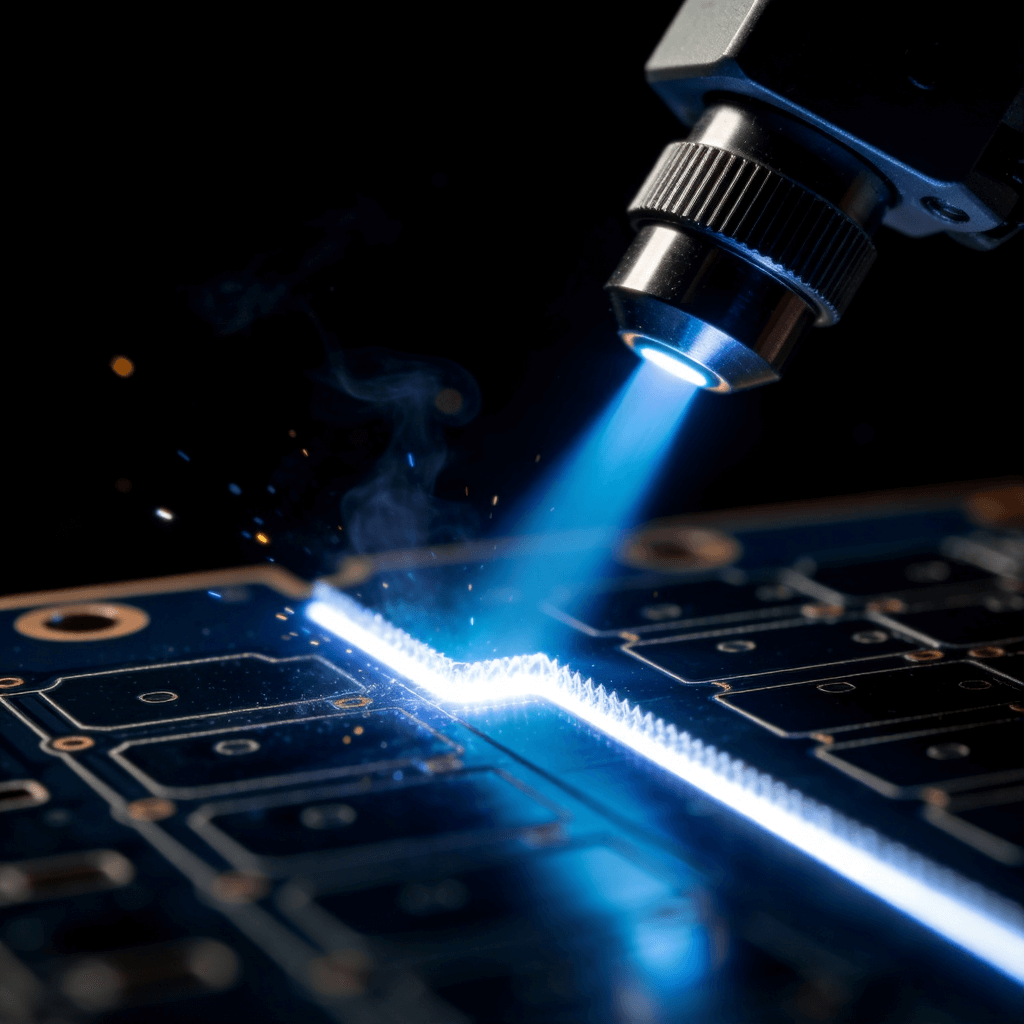

3. 钻孔与切割的精度危机

软硬过渡区的机械加工要求亚毫米级精度,而两种材料的物理特性差异,让加工过程陷入“顾此失彼”的困境。传统钻头在穿透刚性部分后,因惯性易对柔性层产生拉扯、挤压,形成毛刺、撕裂或孔壁粗糙等问题;激光切割虽能提升边缘质量、减少机械损伤,但其产生的热影响区可能导致柔性材料碳化、老化,破坏电气性能与弯折寿命。据行业数据统计,30%的软硬结合板早期故障均源于钻孔工艺不当,成为制约良率的关键因素。

4. 电气连接可靠性陷阱

软硬接口的导体连接多依赖镀铜、铆接或导电胶粘接,但其连接强度难以抵御长期弯曲应力的侵蚀,随着使用次数增加,结合力会逐渐弱化,甚至出现虚接、断路。同时,5G毫米波等高频信号传输场景,对接口处的阻抗匹配提出了极高要求,微小的连接间隙、线路偏移或表面氧化,都可能引发信号反射、衰减,造成数据传输错误、延迟等问题,无法满足高端电子设备的性能需求。

5. 弯曲寿命的耐久考验

柔性部分需承受上万次甚至几十万次的弯曲循环,而材料疲劳、铜箔微裂、胶层老化等问题,常导致突发失效且难以预判。尽管IPC-6013等行业标准明确了最小弯曲半径等指标,但实际应用中的动态负载(如折叠手机铰链处的反复折叠、穿戴设备的贴合人体运动)往往复杂多变,远超实验室模拟条件,导致测试数据与实际使用寿命存在较大鸿沟,难以精准把控产品耐久性。

6. 表面处理兼容困境

刚性区与柔性区的表面处理需求差异显著,兼容性极差。刚性区常用沉金、喷锡或OSP工艺,以保障焊接性能与耐腐蚀性;柔性区则需采用特殊保护涂层,防止氧化的同时保留弯折性能。两者的工艺温度、化学药剂存在明显冲突——例如,柔性部分的金镀层在高温处理中易脆化,失去弯折韧性;刚性部分的锡膏若迁移至柔性区,会因柔性形变引发短路风险,给表面处理工艺带来双重挑战。

7. 尺寸稳定性失控

柔性材料本身吸湿性强,在制程中吸湿或受热后,伸缩率可达0.2%-0.5%,这对高密度互连(HDI)设计的软硬结合板而言是致命打击。多层结构的对位精度要求极高,偏差超过50微米即会导致线路短路、断路或信号干扰。而生产环境中的湿度波动、温度变化,易导致柔性基材反复伸缩,即便前期校准精准,后续工序也可能因尺寸漂移功亏一篑,严重影响产品一致性。

8. 成本与效率的双重压力

复杂的工艺流程不仅拉长了生产周期,平均耗时比纯刚性板增加40%以上,还导致废品率居高不下,普遍维持在15%-20%。企业常在质量与成本间陷入两难——采用高端改性材料、精密设备可提升产品可靠性,但会大幅推高单价,削弱市场竞争力;若压缩成本选用普通材料、简化工艺,则会导致良率进一步下降,反而增加综合生产成本。同时,多工序、高精度的生产要求,对操作人员技能水平提出了更高要求。

三、创新解决方案与技术突破

针对上述八大工艺难点,行业正通过材料、设备、工艺的跨学科协作,推动技术革新与方案优化,精准破解制造瓶颈:

• 材料科学优化:聚焦热膨胀系数不匹配问题,开发CTE梯度过渡材料,如改性聚酰亚胺复合基板、环氧树脂-PI混合基材,将软硬材料的热膨胀差缩减至10%以内;引入纳米填充涂层、硅烷偶联剂等界面改性技术,增强异质材料间的粘附力,使分层率降低30%以上,同时兼顾力学性能与电气稳定性。

• 智能层压技术:采用闭环温控系统与实时压力传感设备,结合AI算法实现参数自适应调整,精准控制胶膜流动与结合力。某领先厂商的数据显示,AI辅助层压工艺可实时修正温度、压力偏差,使气泡、胶膜溢出等缺陷减少50%,结合力稳定性提升40%。同时,搭配专用挡胶条与预压预处理工艺,进一步保障层压质量。

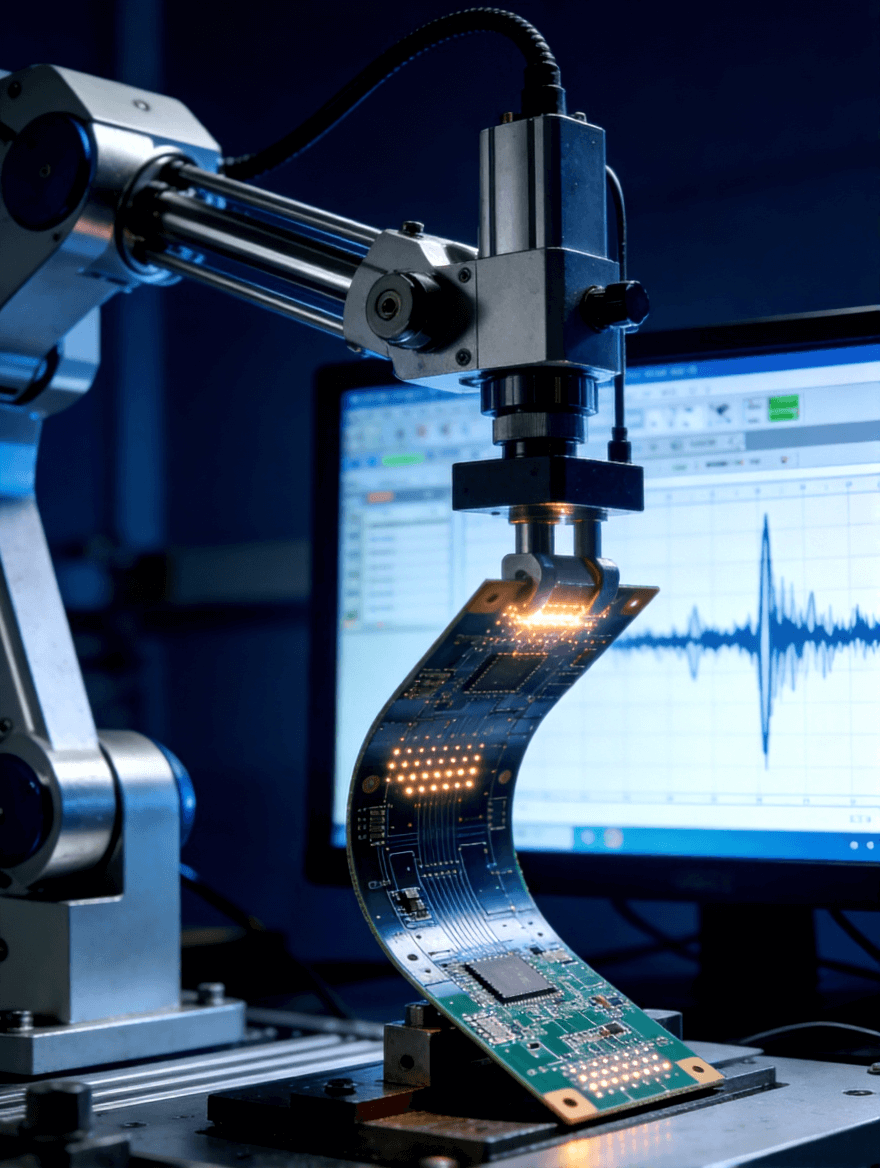

• 高精度加工革新:采用紫外激光与飞秒激光复合加工技术,将热影响区控制在5微米以下,有效避免柔性材料碳化;搭配机器视觉对位与动态补偿系统,实现钻孔、切割的精准定位,将钻孔精度提升至±10微米,边缘毛刺控制在2微米以内,大幅降低加工缺陷率。

• 连接设计冗余策略:在软硬接口处增设“锚点”结构、曲面导电胶或柔性过渡层,分散弯曲应力,提升连接耐久性;利用ANSYS等仿真软件,预判弯曲失效点与阻抗异常区域,优化布线布局与结构设计,减少信号干扰,保障高频场景下的传输稳定性。

• 全生命周期测试体系:构建加速老化、多轴弯曲与高低温循环测试平台,精准模拟极端应用场景;引入物联网传感器在线监测柔性区域的疲劳数据、应力变化,实现预测性维护与失效预警,缩小实验室测试与实际使用的性能差距。

• 表面处理协同工艺:开发低温化学镀镍钯金技术,将处理温度控制在80°C以下,兼容柔性材料耐热极限;采用选择性掩膜喷涂、分区处理工艺,隔离不同区域的化学药剂与温度影响,避免镀层脆化、锡膏迁移等问题,兼顾防护性能与工艺兼容性。

• 数字化过程控制:部署全流程湿度补偿、激光尺寸校正系统与数字孪生技术,实时监测柔性基材的尺寸漂移,将伸缩偏差压制在0.1%内;通过数字孪生虚拟调试工艺参数,缩短试产周期30%以上,提升生产一致性;搭配自动化光学检测(AOI)与机器学习算法,早期缺陷识别率超95%,实现精准溯源与快速整改。

• 成本效益模型:推行模块化设计,减少定制化工序,提升材料利用率与生产效率;优化供应链管理,批量采购高端材料降低成本;通过自动化设备替代人工操作,减少人为误差,同时降低人力成本。构建“质量-成本”平衡模型,根据应用场景精准匹配材料与工艺,避免过度设计与成本浪费。

四、未来趋势:向智能化与绿色制造演进

随着物联网、人工智能、新能源等领域的快速发展,软硬结合板正朝着超薄、高频、高弯折寿命、高可靠性的方向演进,工艺难点攻克不再局限于单一环节,而是转向设计-生产-测试-回收全链条的协同创新。未来,3D打印电路技术有望实现软硬结构的直接成型,跳过层压、钻孔等复杂工序,大幅简化生产流程;可生物降解柔性材料、无铅环保表面处理工艺的研发与应用,将呼应绿色制造需求,推动行业可持续发展。同时,智能化技术的深度渗透,将实现全流程的自主决策与精准管控,进一步提升良率、降低成本,为下一代高端电子设备的创新提供核心支撑。

结语

软硬结合板制造工艺的八大难点,本质是材料特性、力学性能与电气需求的交叉挑战,它们如同隐形壁垒,既制约着技术落地与规模化生产,也催生了行业的突破性创新。通过深度解析难点成因、精准落地针对性解决方案,企业不仅能有效提升产品可靠性与一致性,更能在高端电子赛道中构建核心竞争力。未来,这场以精密为核心、以创新为驱动的工艺进化之旅,将持续打破技术边界,让软硬结合板在更多前沿场景中绽放价值,驶向无限可能的科技深海。