传统 PCB 制造工艺中,湿法化学蚀刻、机械钻孔等技术曾长期占据主导地位,但随着行业需求升级,这些技术的局限性日益凸显:化学蚀刻产生大量含铜废液,不符合环保政策要求;机械钻孔在加工 50 微米以下微孔时易断钻,且无法适配柔性基材;传统线路制作流程(压膜、曝光、显影、蚀刻)工序繁琐,误差积累导致难以满足 20 微米以下线宽 / 线距的加工需求。

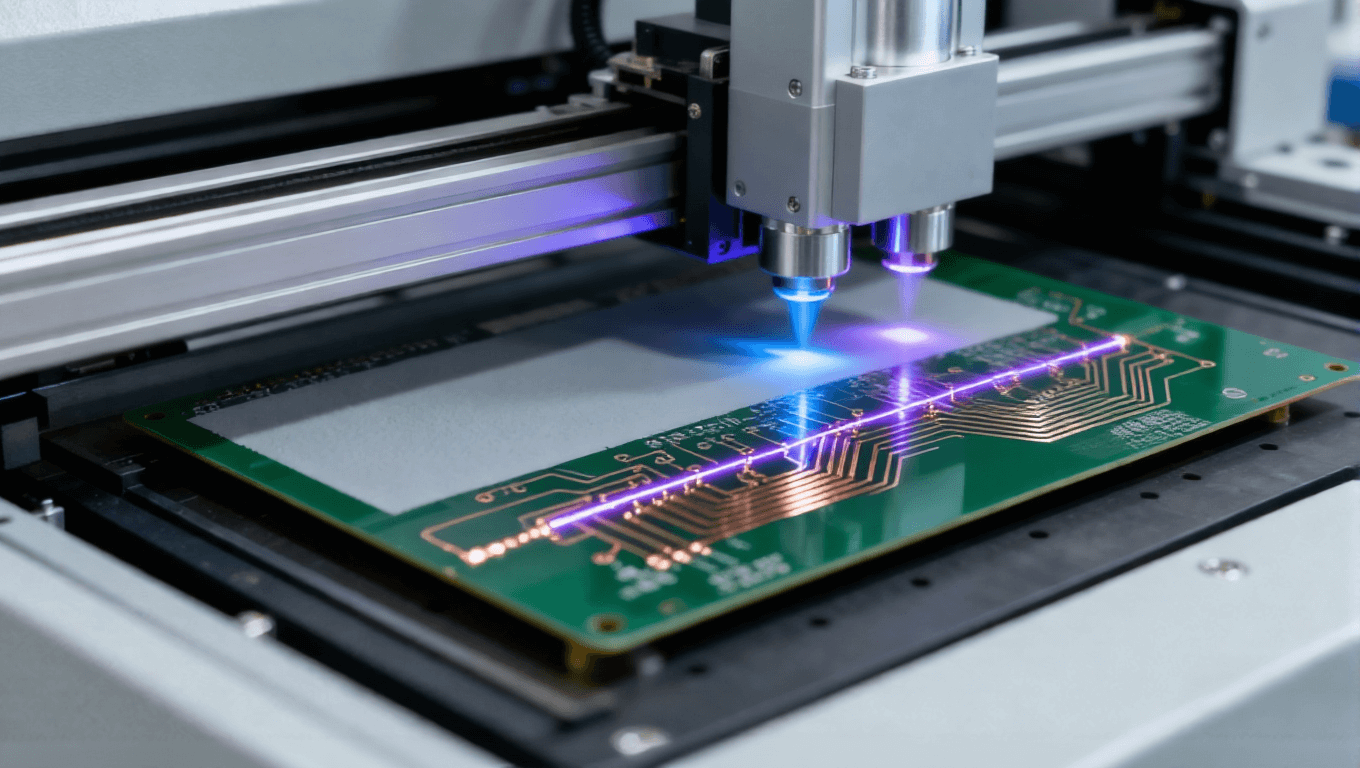

在这一背景下,激光剥蚀工艺凭借 “高精度、非接触、绿色环保、柔性适配” 的核心优势,成为 PCB行业突破制造瓶颈的关键技术。它不仅能解决传统工艺的痛点,更能支撑高端 PCB 产品(如 HDI 板、柔性 PCB、IC 载板)的规模化生产,推动 PCB 行业从 “常规制造” 向 “精密智造” 转型。

二、激光剥蚀工艺适配 PCB 行业的核心技术机理

要理解激光剥蚀工艺为何能成为 PCB 行业的 “技术利器”,首先需明确其在 PCB 材料加工中的核心作用原理 —— 它并非简单的 “激光烧蚀”,而是基于材料特性的精准能量控制过程,实现对 PCB 不同层(铜箔、介质层、覆盖膜)的选择性去除。

(一)能量作用原理:从 “热效应” 到 “冷加工” 的精准调控

激光剥蚀工艺的本质,是利用高能量密度激光束(常用紫外激光、皮秒激光、飞秒激光)照射 PCB 材料表面,使材料在极短时间(纳秒至飞秒级)内吸收光能并转化为内能,进而通过 “熔化气化” 或 “升华” 实现材料去除。在 PCB 加工中,这一过程需根据不同材料特性调整,避免对周边区域造成损伤:

• 铜箔加工:铜作为优良导体,对激光能量的吸收效率较高。采用皮秒激光时,脉冲宽度极短(10⁻¹² 秒级),能量可瞬间作用于铜箔表面,使表层铜直接升华,避免热量向底层介质层传导,实现 “冷加工” 效果,线路边缘无毛刺、无热变形,线宽精度可控制在 ±2 微米以内。

• 介质层加工:PCB 介质层多为环氧树脂、聚酰亚胺(柔性 PCB 常用)或玻璃纤维复合材料,这类材料对紫外激光的吸收性更强。通过调整激光重复频率(通常 100kHz-1MHz),可实现介质层的逐层剥蚀,形成孔壁光滑的微孔或开窗,避免出现 “过烧” 或 “残留” 问题,孔壁粗糙度可低至 Ra0.5 微米。

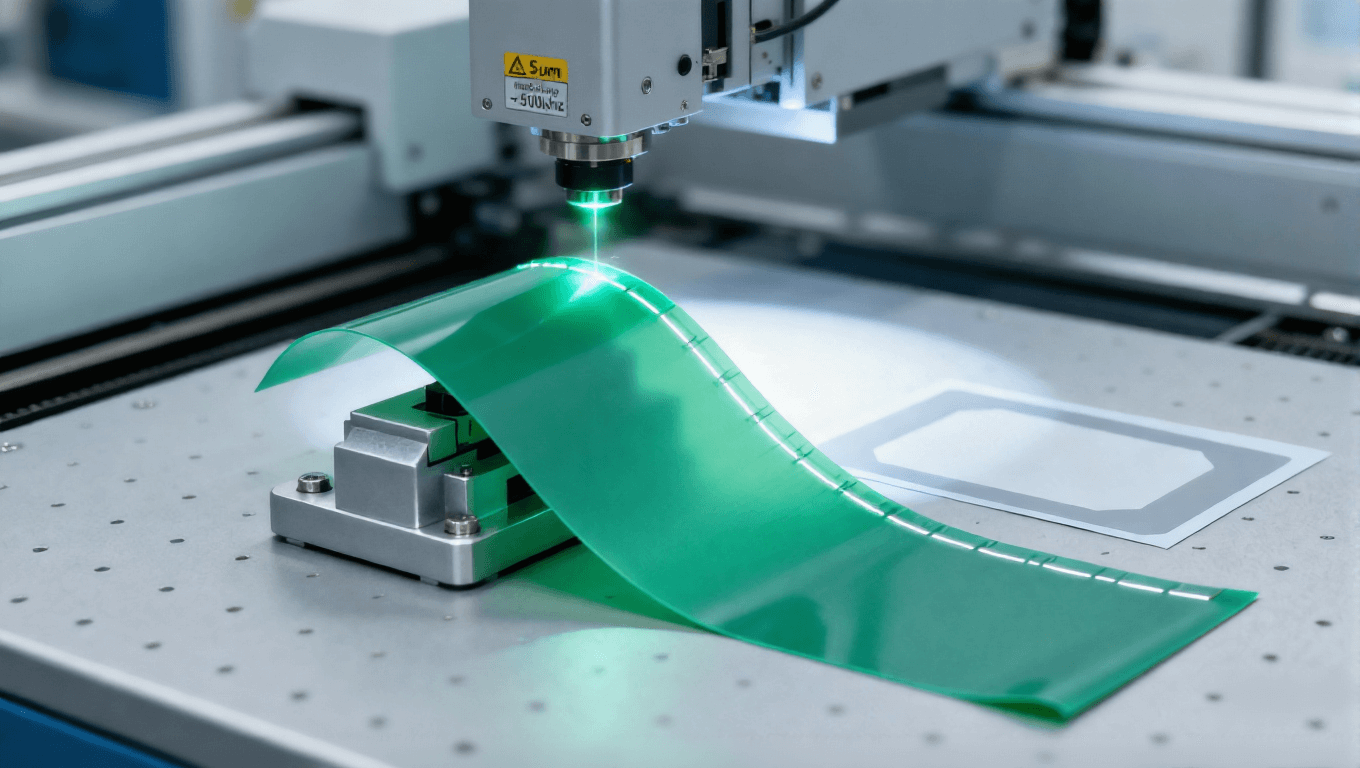

• 覆盖膜加工:柔性 PCB 的覆盖膜(多为聚酰亚胺薄膜)需进行开窗处理以露出焊盘,激光剥蚀可通过控制光斑直径(最小可达 10 微米)和扫描速度,实现开窗边缘的精准切割,无机械应力导致的膜层褶皱,适配柔性 PCB 的弯曲特性。

(二)关键技术参数:决定 PCB 加工质量的核心指标

在 PCB 行业应用中,激光剥蚀工艺的效果取决于多个关键参数的协同调控,不同 PCB 产品(如 HDI 板、柔性 PCB、高频 PCB)对参数的要求差异显著,以下为核心参数及适配逻辑:

关键参数 | 定义 | PCB 行业适配要求 |

激光波长 | 激光的波动周期对应的长度 | 紫外激光(355nm):适配介质层、覆盖膜加工;绿光激光(532nm):适配薄铜箔(12μm 以下)加工;红外激光(1064nm):适配厚铜箔(70μm 以上)加工 |

脉冲宽度 | 激光单次脉冲的持续时间 | 皮秒激光(10-100ps):适配精密线路(线宽 < 20μm)、超微孔(孔径 < 50μm)加工;纳秒激光(1-10ns):适配常规微孔(孔径 50-100μm)、外形切割 |

重复频率 | 单位时间内激光脉冲的输出次数 | HDI 板微孔加工:1MHz 以上(提升钻孔效率);柔性 PCB 外形切割:100-500kHz(保证边缘平滑) |

扫描速度 | 激光光斑在 PCB 表面的移动速度 | 内层线路加工:500-1000mm/s(平衡精度与效率);缺陷修复:100-300mm/s(精准去除多余铜箔) |

这些参数的精准调控,是激光剥蚀工艺满足 PCB 行业多样化需求的基础 —— 例如,在 5G 基站用高频 PCB 加工中,需通过紫外激光(355nm)+ 皮秒脉冲(50ps)+ 高重复频率(800kHz)的组合,实现介质层的低损耗剥蚀,保证信号传输的阻抗匹配,避免信号衰减。

三、激光剥蚀工艺在 PCB 行业的核心应用场景与实践价值

激光剥蚀工艺并非单一技术,而是覆盖 PCB 制造全流程的 “技术矩阵”,从内层线路制作到成品缺陷修复,从常规硬板加工到柔性 PCB 处理,其应用场景已渗透至 PCB 行业的高端制造环节,解决了传统工艺难以突破的技术痛点。

(一)HDI 板与 IC 载板:超微孔加工支撑高密度互连

HDI 板(高密度互连板)是智能手机、AR/VR 设备的核心组件,其层间互连依赖大量 “微孔”(孔径通常 20-100μm),而 IC 载板作为芯片与 PCB 的 “桥梁”,微孔孔径甚至需达到 10-30μm,传统机械钻孔已完全无法适配:

• 机械钻孔的局限性:孔径 < 50μm 时,钻头易折断(折断率超过 15%),且孔壁易产生毛刺、树脂沾污,导致后续电镀时镀层不均,影响信号传输;同时,机械钻孔需制作钻带,换型周期长(约 2-3 天),无法满足小批量、多品种的 IC 载板生产需求。

• 激光剥蚀的解决方案:采用紫外皮秒激光剥蚀系统,通过 “分层钻孔” 技术(每次剥蚀 5-10μm 厚度),可实现孔径 10μm 以上的超微孔加工,孔壁粗糙度 Ra<0.8μm,无毛刺、无树脂残留;且无需钻带,直接读取 CAD 数据即可加工,换型周期缩短至 1-2 小时。以某 PCB 企业的 5G 手机 HDI 板生产为例,采用激光剥蚀工艺后,微孔加工良率从机械钻孔的 82% 提升至 98%,生产效率提升 3 倍。

(二)柔性 PCB(FPC):非接触加工适配柔性特性

柔性 PCB 因可弯曲、轻薄的特性,广泛应用于可穿戴设备(如智能手表)、折叠屏手机,但传统机械冲压工艺易导致 FPC 出现 “折痕”“撕裂” 等问题,成为行业痛点:

• 机械冲压的痛点:FPC 基材为聚酰亚胺薄膜(厚度 25-50μm),机械冲压时的机械应力会导致膜层拉伸变形,外形尺寸误差超过 ±50μm,且覆盖膜开窗时易出现 “溢胶”,影响焊盘焊接可靠性;对于复杂外形(如弧形、异形孔),冲压模具制作成本高(单套模具成本超 5 万元),且无法适配小批量生产。

• 激光剥蚀的优势:激光剥蚀采用非接触加工,无机械应力,外形切割尺寸误差可控制在 ±5μm 以内,覆盖膜开窗边缘整齐,无溢胶;对于复杂外形,只需在软件中调整扫描路径,无需更换模具,模具成本降低 90% 以上。某可穿戴设备厂商的 FPC 生产数据显示,采用激光剥蚀工艺后,FPC 折弯测试通过率从 75% 提升至 99%,报废率从 8% 降至 1.2%。

(三)PCB 内层精密线路:简化流程提升精度

PCB 内层线路是信号传输的 “核心通道”,随着线宽 / 线距从 50μm 向 20μm 甚至 10μm 升级,传统化学蚀刻工艺的 “侧蚀” 问题日益严重,导致线路精度不足:

• 传统化学蚀刻的局限:流程为 “压干膜→紫外曝光→显影→化学蚀刻→退膜”,共 5 道工序,每道工序均会产生误差积累;且化学蚀刻会导致铜箔侧面被腐蚀(侧蚀量通常 5-10μm),当线宽 < 30μm 时,侧蚀会使线路实际宽度偏差超过 30%,无法满足高精度需求;同时,蚀刻过程产生大量含铜废液(每吨 PCB 产生 200-300L 废液),环保处理成本高。

• 激光直写剥蚀的革新:激光剥蚀工艺将 “成像” 与 “剥蚀” 合二为一,流程简化为 “涂覆专用涂层→激光直写成像→激光剥蚀铜箔”,仅 3 道工序,误差积累减少 40%;且激光剥蚀为物理去除,无侧蚀问题,线宽精度可控制在 ±2μm 以内;同时,无化学废液产生,环保处理成本降低 80%。某高端 PCB 企业的服务器主板生产中,采用激光直写剥蚀工艺后,内层线路良率从 88% 提升至 97%,生产周期缩短 2 天。

(四)PCB 缺陷修复:降低成本减少报废

PCB 生产过程中,因原材料杂质、设备精度等问题,易出现 “线路短路”“焊盘残留覆盖膜”“导线过宽” 等缺陷,尤其是多层 PCB(层数 > 12 层)和 IC 载板,单块成本可达数百元,报废损失巨大:

• 传统修复的困境:传统方法多为人工用小刀刮除多余铜箔或覆盖膜,精度低(误差 > 50μm),易划伤底层线路;对于微小短路(<20μm),人工无法修复,只能报废。某 PCB 企业统计显示,多层 PCB 的报废率中,缺陷导致的报废占比达 60%,年损失超千万元。

• 激光剥蚀的修复价值:采用微焦点激光(光斑直径 5μm),可精准切除短路点的多余铜箔,或剥除焊盘上的残留覆盖膜,修复精度达 ±3μm,无底层线路损伤;对于导线过宽问题,可通过激光 “修调” 将导线宽度缩减至设计值。

四、激光剥蚀工艺推动 PCB 行业的技术升级与未来趋势

激光剥蚀工艺已从 PCB 行业的 “辅助技术” 升级为 “核心技术”,其发展不仅解决了当前行业的制造痛点,更在推动 PCB 行业向 “更高精度、更高效、更绿色” 的方向发展,未来将呈现三大趋势:

(一)国产化设备突破:降低应用门槛

近年来,国内企业(如大族激光、华工科技)已实现紫外皮秒激光器、精密运动控制系统的国产化,设备单价降至 500-800 万元,成本降低 30%-50%;同时,国产化设备的售后服务响应时间从 72 小时缩短至 24 小时,运维成本降低 40%。未来,随着国产化率从当前的 30% 提升至 60% 以上,激光剥蚀工艺将在中小 PCB 企业中广泛普及。

(二)多光束并行加工:提升生产效率

当前,激光剥蚀工艺多为 “单光束扫描”,在大面积 PCB(如服务器主板,尺寸 > 300mm×400mm)加工中,效率仍低于传统蚀刻。未来,多光束并行加工技术将成为突破方向 —— 通过将单束激光分裂为 10-20 束并行光束,同时进行微孔加工或线路剥蚀,效率可提升 10-20 倍;例如,某设备厂商已研发出 16 光束紫外激光系统,HDI 板微孔加工效率从每小时 1 万孔提升至 15 万孔,可满足大规模量产需求。

在 PCB 行业向 “高密度、高可靠性、绿色化” 转型的背景下,激光剥蚀工艺以其精准的能量控制、灵活的加工方式、环保的生产过程,成为解决行业痛点、支撑高端制造的关键技术。从 HDI 板的超微孔加工到柔性 PCB 的无应力切割,从内层线路的精度提升到缺陷的低成本修复,激光剥蚀工艺正重塑 PCB 行业的制造格局。