在高温粉尘弥漫的工厂车间、振动剧烈的矿山设备、湿度超标的户外监测站,工控主板作为工业控制系统的 “大脑”,必须承受极端环境的持续考验。而支撑这份 “抗压能力” 的核心,正是 PCB(印刷电路板)的工艺水准 —— 每一处线宽的设计、每一层基材的选择、每一个焊点的焊接,都直接决定了工控系统能否长期稳定运行。工控主板 PCB 工艺不同于消费电子,它无需追求极致轻薄,却必须在可靠性、抗干扰性、环境适应性上达到工业级标准,这也注定了其工艺要求的特殊性与严苛性。本文将从工艺全流程出发,拆解工控主板 PCB 的核心要求,揭秘工业级 PCB 如何在复杂工况下实现 “稳如磐石” 的性能。

一、基材选型:工业级 PCB 的 “根基” 要求 —— 耐温、抗老化与稳定性

基材是 PCB 的基础载体,对于工控主板而言,基材的性能直接决定了主板的环境适应能力。消费电子 PCB 常用的普通 FR-4 基材,在工业环境中往往难以承受高温、湿度变化带来的应力冲击,因此工控主板 PCB 的基材选型必须满足三大核心要求。

首先是耐高温性能要求。工业现场的设备往往长时间连续运行,主板温度可能持续处于 60℃-85℃区间,部分靠近动力设备的工控主板甚至会面临 100℃以上的短时高温。这就要求基材必须具备优异的热稳定性,通常需选用 FR-4 增强型基材或聚酰亚胺(PI)基材。其中 FR-4 增强型基材的玻璃化转变温度(Tg)需≥170℃,热分解温度(Td)≥320℃,确保在高温环境下不会出现基材变形、分层等问题;而在极端高温场景(如冶金、化工设备),则需选用 Tg≥250℃的聚酰亚胺基材,其耐温范围可覆盖 - 269℃至 400℃,同时具备出色的抗老化性能。

其次是机械强度与抗老化要求。工业设备可能面临振动、冲击等机械应力,例如矿山机械、物流输送设备中的工控主板,需承受持续的振动冲击,这就要求基材具备较高的弯曲强度和断裂伸长率。一般来说,工控 PCB 基材的弯曲强度应≥450MPa,断裂伸长率≥15%,同时需通过 1000 小时的湿热老化测试(85℃/85% RH),确保在长期使用中不会出现基材脆化、开裂等现象。此外,基材的介电性能稳定性也至关重要,工业环境中的湿度变化、化学气体(如酸碱气体)可能影响基材介电常数,因此需选用介电常数(εr)在 4.2-4.6 之间、介电损耗角正切(tanδ)≤0.02 的基材,保证信号传输的稳定性。

最后是环保与兼容性要求。随着工业环保标准的提升,工控 PCB 基材需满足 RoHS、REACH 等环保指令,禁止使用铅、镉等有害物质。同时,基材需与后续的焊接工艺、元器件封装兼容,例如采用无铅焊接工艺时,基材需能承受 260℃以上的焊接温度,且不会因高温导致基材与铜箔剥离强度下降(剥离强度应≥1.5N/mm)。

二、布线设计:信号完整性与可靠性的双重保障 —— 工业级 PCB 的布线规范

工控主板往往集成了多种工业总线接口(如 CAN、Profinet、Modbus)、模拟信号采集模块、功率驱动电路等,布线环境复杂,既要保证信号传输的完整性,又要抵御工业环境中的电磁干扰,因此布线设计需遵循严格的工艺规范。

(一)线宽与线距设计要求

工控主板的电流承载能力和抗干扰能力,从线宽线距的设计开始。功率电路(如电源输入、驱动输出回路)的线宽需根据电流大小精准计算,例如承载 5A 电流的铜箔线宽,在 1oz 铜厚(35μm)、允许温升 10℃的条件下,线宽应不小于 4mm;若采用 2oz 铜厚(70μm),线宽可缩减至 2mm,但需兼顾 PCB 的散热需求。对于信号线路,数字信号与模拟信号需分开布线,线宽通常控制在 0.2-0.4mm,线距不小于 0.3mm,避免信号串扰。此外,工业现场的高压电路(如 220VAC 输入回路)与低压电路(如 3.3V 控制回路)的线距需满足爬电距离要求,一般不小于 2mm,且需设置隔离带,防止高压击穿。

(二)信号完整性优化设计

工控主板的信号传输距离可能较长(如设备间的总线通信),且面临复杂的电磁环境,因此布线需重点优化信号完整性。差分信号(如以太网、CAN 总线信号)的布线需严格遵循 “等长、平行、对称” 原则,线长误差控制在 5% 以内,且差分对之间的间距应保持一致,避免因阻抗不匹配导致信号反射。时钟信号作为高频信号,需采用最短路径布线,避免绕线,同时远离模拟信号线路和功率电路,必要时设置接地屏蔽线,减少时钟信号对其他电路的干扰。

(三)接地与电源布线规范

接地设计是工控 PCB 抗干扰的核心,需采用 “单点接地 + 分区接地” 相结合的方式。数字地、模拟地、功率地应分开布局,各自形成独立的接地平面,最后通过一个公共接地点连接到系统地,避免不同类型的地电流相互干扰。电源布线需采用 “星形拓扑” 或 “树形拓扑”,减少电源回路的阻抗,同时在每个元器件的电源引脚附近布置滤波电容(如 0.1μF 陶瓷电容 + 10μF 电解电容),抑制电源噪声。对于多层PCB,建议设置独立的电源层和接地层,电源层与接地层紧密相邻,形成分布式电容,提升电源稳定性。

三、焊接工艺:连接可靠性的关键 —— 工业级 PCB 的焊接标准

工控主板的焊点需承受长期的温度循环、振动冲击,焊接工艺的质量直接影响主板的使用寿命。与消费电子的回流焊工艺不同,工控 PCB 的焊接需满足更高的机械强度和抗老化要求,常用的焊接工艺包括无铅回流焊、波峰焊以及手工焊(针对特殊元器件)。

(一)焊接材料选型要求

为满足环保要求和高温工况需求,工控 PCB 优先采用无铅焊接材料,常用的焊锡合金为 SAC305(Sn-3.0Ag-0.5Cu),其熔点为 217℃,具备良好的润湿性能和机械强度。对于高温环境下使用的工控主板,可选用高温焊锡合金(如 Sn-5Sb),熔点为 232℃,抗高温蠕变性能更优。助焊剂需选用免清洗型,且不含卤化物,避免残留助焊剂腐蚀焊点和 PCB 基材。

(二)焊接参数控制标准

回流焊工艺的温度曲线需根据基材类型、元器件封装进行精准调整。预热阶段温度应从室温逐步升至 150-180℃,升温速率控制在 2-3℃/s,避免 PCB 和元器件因热冲击变形;恒温阶段保持 150-180℃约 60-90s,确保助焊剂充分活化;回流阶段峰值温度需控制在 245-260℃,持续时间 20-30s,既要保证焊锡完全熔化,又要避免高温损伤元器件和基材。波峰焊工艺的焊锡温度控制在 250-260℃,传输速度为 1.2-1.5m/min,焊锡波高度需均匀,确保焊点润湿良好,无虚焊、连锡现象。

(三)焊点质量检测要求

焊接完成后,焊点需满足以下质量标准:焊点外观呈亮银色,无氧化、虚焊、假焊、连锡、拉尖等缺陷;焊点的润湿角应小于 30°,确保焊锡与引脚、焊盘充分结合;机械强度方面,手工拉扯元器件引脚时,焊点无脱落、开裂现象。对于关键焊点(如功率器件引脚、总线接口引脚),需通过 X 光检测或超声波检测,排查内部空洞、虚焊等隐藏缺陷,空洞率需控制在 5% 以内。

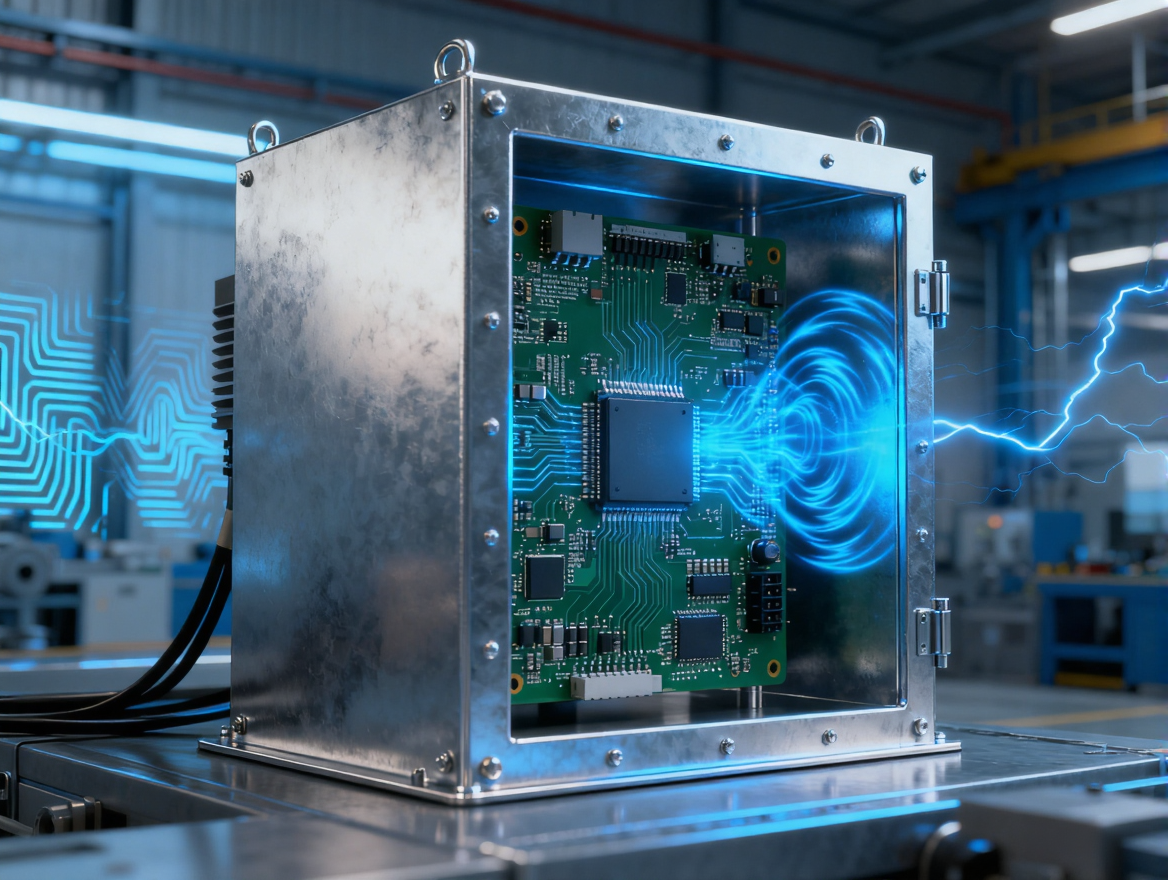

四、抗干扰工艺:工业环境的 “防护盾”—— 工控 PCB 的抗干扰技术

工业现场充斥着变频器、电机、继电器等强电磁干扰源,这些干扰可能导致工控主板信号失真、程序跑飞,甚至硬件损坏。因此,工控 PCB 必须通过专项工艺设计,构建全方位的抗干扰防护体系。

(一)电磁屏蔽工艺

对于高频信号回路或敏感电路(如模拟信号采集电路),可采用屏蔽层设计。在 PCB 上设置金属屏蔽罩(材质为铜或铝合金),将敏感电路完全包裹,屏蔽罩接地良好,形成法拉第笼,阻挡外部电磁辐射的侵入。对于多层 PCB,可在信号层之间设置屏蔽层(铜箔),屏蔽层接地,减少层间信号串扰。此外,PCB 的边缘需预留接地过孔,间距不大于 5mm,形成接地环,增强整体屏蔽效果。

(二)滤波与接地优化

除了电源端的滤波电容,工控 PCB 还需在关键接口处设置专用滤波器,如 CAN 总线接口的 CAN 滤波器、以太网接口的网络滤波器,抑制差模干扰和共模干扰。对于模拟信号输入回路,需串联 RC 滤波电路(电阻 1kΩ+ 电容 100pF),滤除高频干扰信号。接地系统的优化同样重要,模拟地与数字地的隔离带宽度不小于 2mm,接地过孔的数量需充足,确保接地阻抗小于 0.1Ω,快速泄放干扰电流。

(三)布线抗干扰强化

数字信号与模拟信号的布线需保持一定间距,至少大于 3 倍线宽,若无法避免交叉,需采用垂直交叉方式,减少耦合干扰。功率电路的布线应尽量短而粗,减少回路面积,降低电磁辐射。此外,PCB 上的空置区域应铺满接地铜箔,并每隔 5-10mm 设置一个接地过孔,与接地层相连,形成接地网格,抑制电磁干扰的传播。

五、散热结构优化:高温工况的 “降温术”—— 工控 PCB 的散热工艺

工控主板在高负载运行时会产生大量热量,若热量无法及时散发,会导致元器件温度升高,性能下降,甚至烧毁。因此,散热结构优化是工控 PCB 工艺的重要环节,需从 PCB 设计、材料选择、辅助散热等方面综合考量。

(一)PCB 铜皮与过孔设计

增大铜皮面积是最直接的散热方式,功率器件(如 MOS 管、IGBT)的焊盘应设计为大面积铜皮,铜厚选用 2oz 或 4oz,提升散热效率。对于发热量大的元器件,可在铜皮上设置散热过孔(孔径 0.6-0.8mm),过孔数量根据发热功率调整,一般每平方厘米设置 4-6 个,过孔贯穿 PCB 的电源层和接地层,将热量传导至 PCB 背面。此外,PCB 的边缘可设计散热条,增大散热面积。

(二)散热基材与涂层应用

对于高温环境下的工控 PCB,可选用高导热系数的基材,如铝基 PCB、铜基 PCB,其导热系数可达 2-10W/(m・K),远高于普通 FR-4 基材(0.3-0.5W/(m・K))。在 PCB 表面涂覆导热涂层(如导热硅脂、导热胶),增强热量传导,涂层厚度控制在 0.1-0.2mm,确保与散热片或外壳紧密贴合。

(三)辅助散热结构设计

对于大功率工控主板,需搭配散热片、散热风扇等辅助散热设备。散热片通过导热垫与 PCB 上的发热元器件贴合,散热片的面积和厚度根据发热功率计算,一般发热功率大于 5W 时,需选用面积不小于 10cm² 的铝制散热片。若环境温度较高,可增加散热风扇,风速控制在 1-2m/s,形成强制对流散热,确保元器件温度不超过其额定工作温度。

六、质量检测与环境适应性验证:工业级可靠性的 “把关口”

工控主板的使用寿命通常要求 5-10 年,甚至更长,因此必须通过严格的质量检测和环境适应性验证,确保工艺符合工业级标准。

(一)PCB 生产过程检测

在 PCB 生产过程中,需进行多道检测工序:PCB 线路制作完成后,通过 AOI(自动光学检测)设备排查线路短路、开路、线宽偏差等缺陷;钻孔完成后,通过 X 光检测验证孔位精度、孔径大小和孔壁质量;焊接完成后,采用 AOI 检测和飞针测试,检测焊点质量和电路连通性。对于多层 PCB,需进行层压质量检测,确保无分层、气泡等问题。

(二)环境适应性验证

环境适应性验证是检验工控 PCB 工艺是否达标的关键,主要包括以下项目:高低温循环测试(-40℃至 85℃,循环 50 次),验证 PCB 在温度剧烈变化下的稳定性;湿热测试(40℃/90% RH,持续 1000 小时),检验 PCB 的抗潮湿老化能力;振动测试(10-500Hz,加速度 5g,持续 2 小时),模拟工业现场的振动环境,验证焊点和 PCB 结构的机械强度;电磁兼容性(EMC)测试,包括辐射发射、传导发射、静电放电抗扰度等项目,确保 PCB 符合工业 EMC 标准(如 EN 55011、GB/T 17626)。

(三)长期可靠性测试

长期可靠性测试需模拟工控主板的实际工作工况,持续运行 1000 小时以上,监测 PCB 的温度、电压、信号传输等参数,确保无性能衰减、故障等问题。同时,对测试后的 PCB 进行拆解分析,检查焊点是否有氧化、开裂,基材是否有变形、老化等现象,验证工艺的长期稳定性。

结语:工艺精进是工控主板可靠性的核心支撑

工控主板 PCB 工艺的每一项要求,本质上都是对工业环境复杂性的精准回应 —— 高温、高湿、强干扰、长寿命,这些看似严苛的条件,正是工业级产品与消费级产品的核心区别。从基材选型的精准把控到布线设计的细节优化,从焊接工艺的精益求精到抗干扰、散热的全方位防护,每一个工艺环节都在为工控主板的稳定性 “添砖加瓦”。