铜基板表面处理:成本与可靠性的“隐形天平”

铜基板项目最容易出错的地方,往往不是线路设计或材料选型,而是表面处理工艺这个看似“小”的环节。

行业内有一个被反复验证的数据:因表面处理选型不当导致的可靠性问题,在铜基板失效案例中占比超过35%。这意味着每3个出现虚焊、氧化或焊点脱落的铜基板项目,就有1个以上可以追溯到沉金或喷锡的选择失误。

为什么差异如此明显?因为铜基板本身的工作条件极端——厚铜箔承载大电流、金属基材快速散热、环境温湿度剧烈变化。这些因素会放大表面处理的任何微小缺陷:平整度不足导致贴片偏移、耐氧化性差导致焊盘变黑、焊点强度不够导致热冲击开裂。

沉金(ENIG)和喷锡(HASL)是目前铜基板领域应用最广泛的两种表面处理工艺,合计市场占有率超过85%。它们在成本、性能、制程兼容性上存在显著差异,却经常被简单贴上“沉金高端、喷锡低端”的标签。实际情况是:没有绝对的优劣,只有最匹配的场景。选对工艺,良率可提升15%以上、综合成本下降10-20%;选错,则可能引发批量返工,甚至影响产品上市节奏。

本文将结合工厂一线数据与真实项目经验,系统对比两种工艺的原理、关键参数、风险点与适用边界,帮助您在设计阶段就做出科学决策,将潜在风险降到最低。

铜基板对表面处理的核心要求

铜基板主要服务于高导热场景,典型应用包括:

• 大功率LED照明及汽车灯具

• 新能源汽车BMS与车载充电模块

• 光伏逆变器、充电桩电源

• 5G基站射频与电源单元

这些应用对表面处理提出四项硬性要求:

1. 高平整度:支持细间距SMT贴片

2. 强耐氧化性:应对长期存放与恶劣环境

3. 高焊点强度:抵抗大电流热冲击与机械振动

4. 良好可焊性:兼容多次回流焊或混合制程

沉金与喷锡在以上维度的表现截然不同,选择时必须结合具体项目参数综合评估。

沉金工艺(ENIG)深度解析

工艺流程:

前处理 → 化学沉镍 → 浸金(镍层3-6μm,金层0.05-0.2μm)

关键控制点:

• 磷含量精准控制(中磷5-9%最佳)

• 金层厚度均匀性与附着力

• 严格活化与清洗,防止黑盘缺陷

核心优势:

• 极高平整度:共面性≤5μm,完美适配01005、0.4mm pitch BGA等高密度元件

• 出色耐氧化性:金层化学惰性强,常温存放18个月以上可焊性几乎无衰减

• 多次回流焊稳定:支持5-7次回流,适合复杂双面SMT

• 完全无铅合规:天然满足RoHS与REACH要求

主要劣势:

• 成本较高(通常比喷锡高30%-60%)

• 焊点剪切强度相对较低(IMC主要依赖镍层生长)

• 制程敏感度高,黑盘缺陷一旦发生修复难度极大

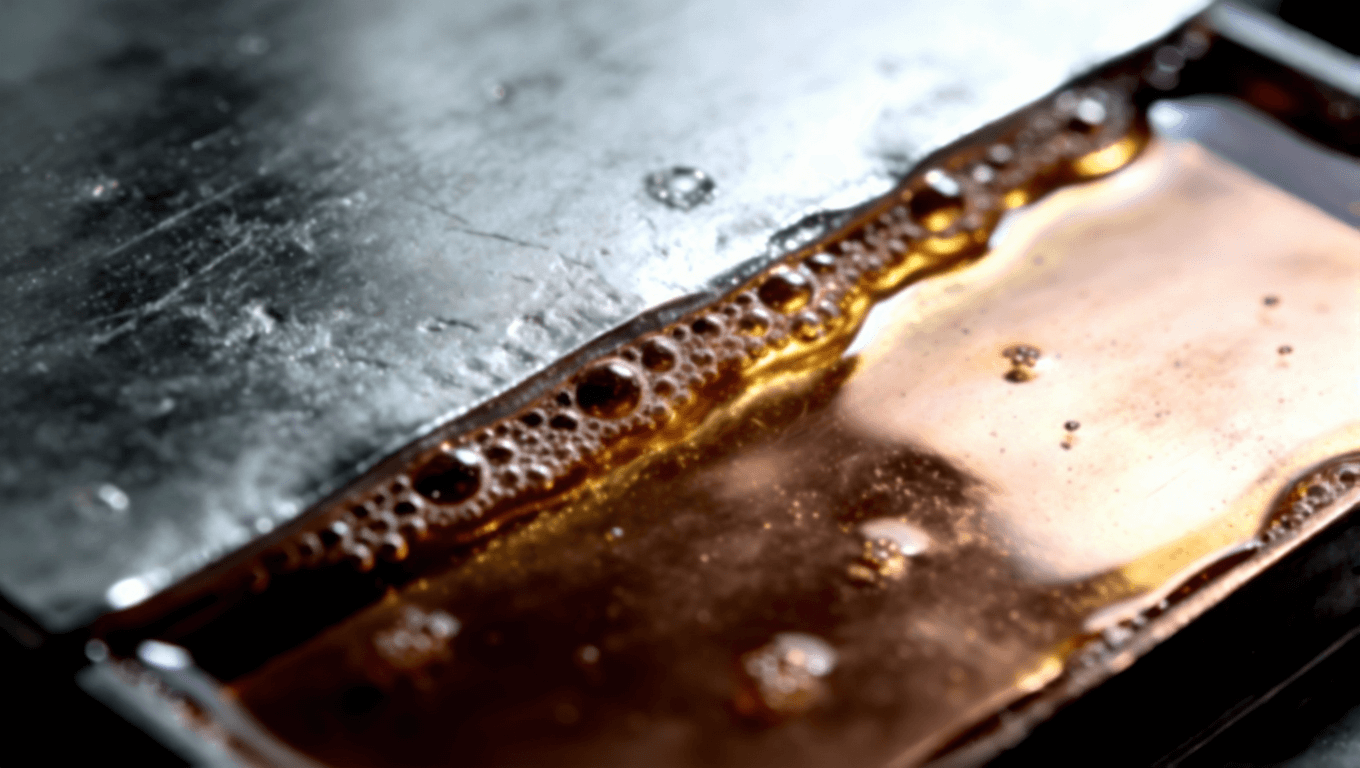

喷锡工艺(HASL)深度解析

工艺流程:

助焊剂预涂 → 浸锡 → 热风整平(常用SAC305无铅合金)

关键控制点:

• 锡层厚度均匀控制(常规2-15μm,可定制加厚)

• 热风刀参数优化,避免锡桥或锡珠

• 预热与冷却曲线设计,防止基板翘曲

核心优势:

• 低成本:综合成本通常仅沉金的40%-60%

• 焊点强度优秀:厚锡层形成饱满金属间化合物,抗机械冲击与热应力更强

• 易修复:锡层厚,适合小批量多次返工

• 导热加成:厚锡层对大功率场景散热有正面贡献

主要劣势:

• 平整度一般(共面性20-40μm),不适合细间距高密度组装

• 耐氧化性中等(存放6-12个月后可能轻微氧化)

• 高温工艺对薄芯铜基板(≤1.0mm)有翘曲风险

• 锡层较厚,不利于超高密度布局

沉金 vs 喷锡:核心参数量化对比

项目 | 沉金(ENIG) | 喷锡(HASL) | 适用建议 |

平整度(共面性) | ≤5μm | 20-40μm | 沉金适合细间距元件 |

耐氧化性(常温存放) | 12-18个月 | 6-12个月 | 沉金更适合长周期或严苛环境 |

相对成本 | 100% | 40%-60% | 喷锡在大批量时优势显著 |

焊点剪切强度 | 良好 | 优秀 | 喷锡更抗振动与热冲击 |

细间距适配(≤0.5mm) | 极佳 | 较差 | 沉金几乎必选 |

多次回流焊次数 | 5-7次 | 3-5次 | 沉金更适合复杂SMT |

修复难度 | 高 | 低 | 喷锡适合打样与调试 |

环保合规 | 完全兼容 | 无铅版成熟 | 两者均满足法规 |

适用场景精准指南

优先选择沉金的场景:

• 高密度组装(BGA、QFN、细间距连接器)

• 高可靠性要求(汽车电子、医疗、军工、户外长寿命设备)

• 严苛环境测试(高温高湿、盐雾、长期存放)

• 双面SMT+多次回流焊制程

优先选择喷锡的场景:

• 大功率低密度设计(TO系列MOS、插件电感、大面积散热焊盘)

• 成本敏感的大批量工业或消费类产品

• 以波峰焊或手工焊为主的混合制程

• 快速打样、短期交付项目

折中方案:

• 局部沉金:关键焊盘沉金,其余喷锡,兼顾性能与成本

• 加厚金层沉金:金层0.15-0.2μm,提升焊点强度

• 抗氧化喷锡配方:延长存放期至12个月以上

真实项目案例分享

案例一:新能源汽车BMS板(沉金方案)

客户初期考虑喷锡控制成本,但板上含多颗0.5mm BGA。试产阶段喷锡方案贴片偏移率达12%。切换沉金后,偏移率降至0.3%,85℃/85%RH 1000小时测试良率99.9%。单板成本增加约3.5元,但避免潜在召回风险,综合节省超500万元。

案例二:2000W光伏逆变器电源(喷锡方案)

项目以大功率插件器件为主,对平整度要求低。采用加厚无铅喷锡(锡层12-15μm),单板成本较沉金降低7.1元,年产量35万片,直接节省248.5万元。高电流老化测试焊点强度优于沉金,客户连续两年追加订单。

铜基板项目最常见的9个疑问解答

1. 铜基板必须用沉金才能保证可靠性吗?

不是。如果无细间距元件且环境不极端,喷锡在焊点强度与成本上更有优势。

2. 沉金黑盘缺陷还能彻底避免吗?

可以。我们采用进口中磷药水+实时金缸监控,黑盘率稳定在0.01%以下。

3. 喷锡对薄芯铜基板会不会引起翘曲?

薄芯板确实有风险。我们通过优化预热曲线与水平喷锡设备,将翘曲率控制在0.3%以内。

4. 喷锡板存放时间长了容易氧化,怎么办?

建议真空包装。我们还可提供抗氧化配方喷锡,存放12个月可焊性保持95%以上。

5. 沉金焊点强度偏弱,有改善办法吗?

可选用加厚金层(0.15-0.2μm)或优化磷含量,提升剪切强度15%-20%。

6. 两种工艺都支持无铅制程吗?

完全支持。我们无铅喷锡采用SAC305,无铅沉金已稳定量产多年。

7. 能否做局部沉金?

完全可行。我们支持精密模具局部沉金,关键区域沉金+其余喷锡,最佳性价比方案。

8. 如何快速判断项目适合哪种工艺?

提交Gerber文件给我们,60分钟内工程师免费提供DFM报告,包含工艺推荐与风险评估。

9. 打样阶段选哪种工艺更合适?

小批量建议喷锡(成本低、易修改);设计冻结且有细间距时,建议直接沉金避免后期切换成本。

选择专业团队,让选型更简单、项目更顺利

通过以上对比与数据,相信您已能清晰判断沉金与喷锡在铜基板项目中的最优适用场景。正确的表面处理选择,不仅能提升产品可靠性,还能显著优化综合成本与交付周期。

iPCB专注铜基板制造十余年,沉金与喷锡工艺均高度成熟。我们更以快速响应与专业支持为核心竞争力:

• 30分钟快速报价:标准制程产品,5-30分钟内回复准确报价

• 60分钟工程响应:随时解答您的技术疑问

• 24小时技术支持:任何PCB相关问题,我们随时在线

无论您正处于方案选型、打样验证还是量产阶段,现在就行动起来:

将Gerber文件或技术需求发送至 sales@ipcb.cn,您将体验30分钟快速报价或60分钟专业工程建议。

让我们一起规避风险、加速项目落地——期待与您携手,打造更可靠的铜基板产品!